Elektrikli tahrik serisi basınçlı döküm kalıpları nelerdir ve avantajları nelerdir?

Elektrikli tahrik serisi basınçlı döküm kalıplarının temel tanımı

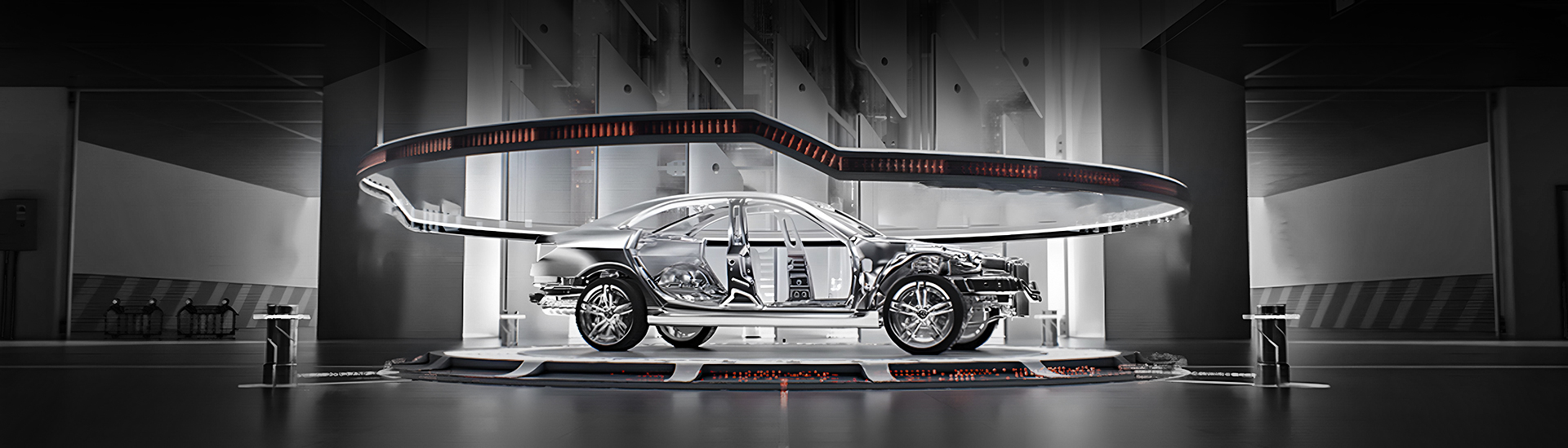

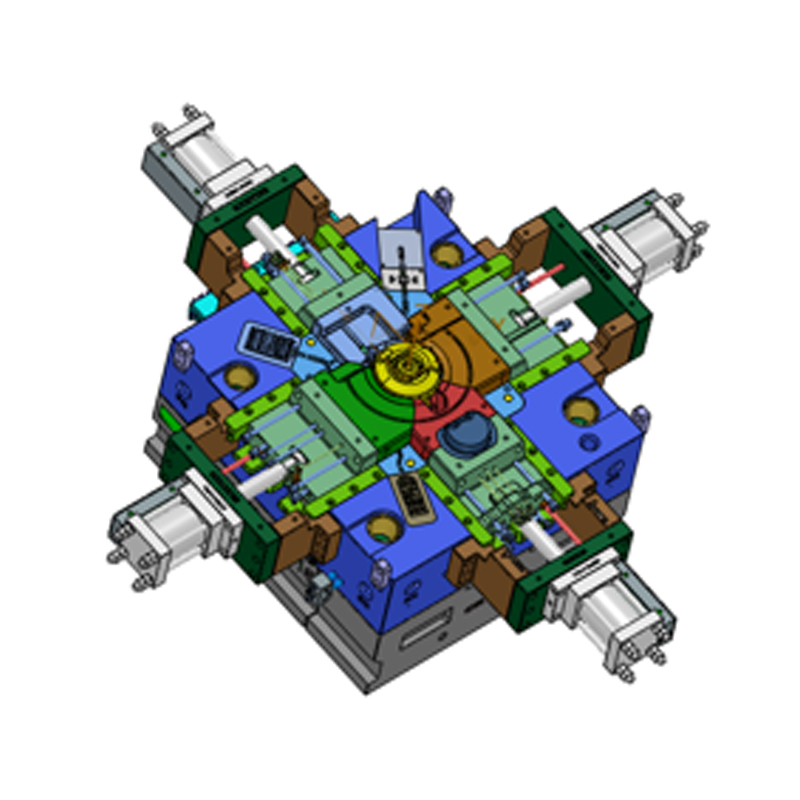

Elektrikli tahrik serisi döküm kalıpları elektrikli tahrik sistemi yapısal parçalarının imalatında özel olarak kullanılan endüstriyel kalıplardır. Bunlar esas olarak yeni enerji araçları, endüstriyel otomasyon ekipmanları ve robotlar alanlarındaki motor gövdeleri, elektrik kontrol kutuları ve elektrikli tahrik modülleri gibi önemli parçaların metal parçaları için uygundur. Yapısal doğruluk, dayanıklılık, ısı dağılımı ve hafiflik gibi üretim gereksinimlerini karşılamak üzere tek seferlik kalıplama elde etmek amacıyla alüminyum, magnezyum ve çinko gibi metal malzemeleri kalıp boşluğuna hızlı bir şekilde enjekte etmek için yüksek basınçlı döküm teknolojisini kullanır.

Elektrikli tahrik sistemi ve basınçlı döküm kalıplarının kombinasyonunun arka planı

Yeni enerji araçlarının ve akıllı üretim endüstrilerinin hızla gelişmesiyle birlikte, elektrikli tahrik bileşenlerinin yapısal tasarımına yönelik gereksinimler daha da artmaktadır. Geleneksel mekanik yapılarla karşılaştırıldığında, elektrikli tahrik sistemlerinin motorları, kontrolörleri, ısı dağıtma yapılarını ve bağlantı arayüzlerini sınırlı bir alanda entegre etmesi gerekir; bu da kalıpların karmaşık geometri, ince duvar kalıplaması ve yüksek boyutsal tutarlılık elde edebilmesini gerektirir. Basınçlı döküm işlemi, hızlı kalıplama hızı ve güçlü yapısal bütünlüğü nedeniyle yaygın olarak kullanılmaktadır ve elektrikli tahrik serisi basınçlı döküm kalıbını önemli bir üretim aracı haline getirmektedir.

Ningbo NKT Tooling Co., Ltd.'nin Teknik Gücü

Ningbo NKT Tooling Co., Ltd., 2009 yılında kurulduğundan bu yana alüminyum, magnezyum ve çinko alaşımlı kalıpların tasarımı ve üretimine odaklanmıştır ve basınçlı döküm kalıp geliştirme konusunda zengin deneyime sahiptir. Şirketin 6.000 metrekarelik modern bir üretim atölyesi ve 30'dan fazla profesyonel teknisyen ve 15 orta ve üst düzey mühendis dahil olmak üzere 80'den fazla çalışanı bulunmaktadır. Yıllık 300 setten fazla yüksek hassasiyetli kalıp üretme kapasitesine sahip olup, elektrikli tahrik sistemi bileşenlerinin geliştirilmesine sağlam destek sağlamaktadır.

Yüksek hassasiyet, elektrikli tahrik bileşenlerinin montaj gereksinimlerini karşılar

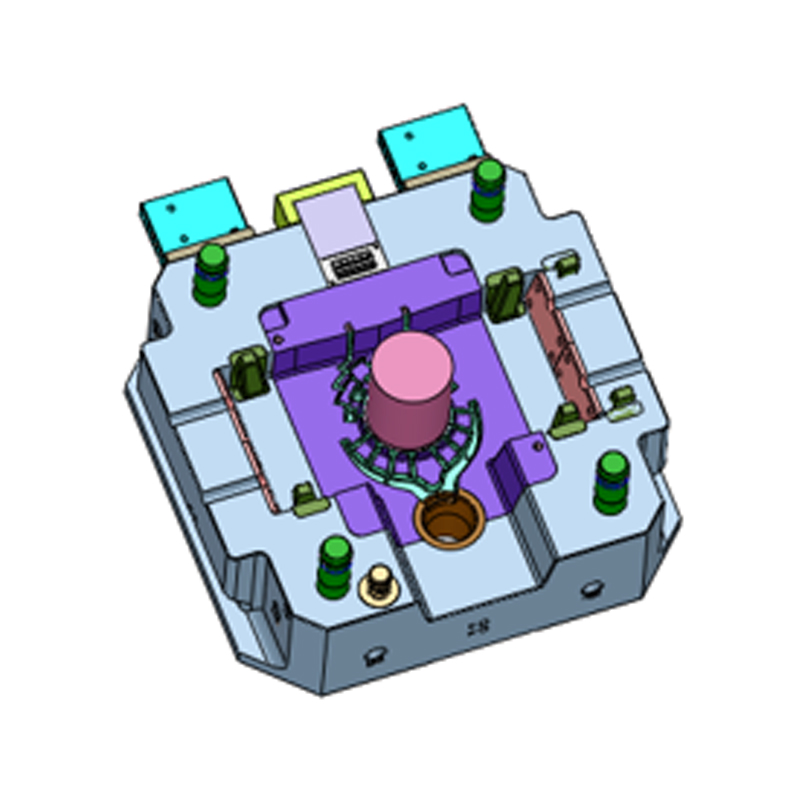

Elektrikli tahrik kalıpları genellikle motor stator montaj delikleri, elektronik kontrolör arayüzleri, dişli yuvalar vb. gibi çok sayıda hassas montaj yüzeyi içerir. Bu yapıların boyutsal toleranslar ve konumlandırma doğruluğu açısından yüksek gereksinimleri vardır. Ningbo NKT Tooling Co., Ltd., kalıp tasarımını optimize etmek ve kalıplanmış parçaların sonraki montajın tutarlılık ve değiştirilebilirlik gereksinimlerini karşıladığından emin olmak için yüksek hassasiyetli CNC ekipmanı ve 3D kalıp akış analiz sistemleri kullanır.

Hafif yapı enerji verimliliğinin artırılmasını destekler

Elektrikli tahrik sistemleri araçların hafiflemesinde önemli bir rol oynamaktadır. Kalıbın makul duvar kalınlığına ve dengeli mekanik yapıya sahip hafif parçaların üretimini desteklemesi gerekiyor. Ningbo NKT Tooling Co., Ltd., hassas tasarım ve optimize edilmiş akış kanalı sistemi sayesinde, basınçlı döküm ürünlerinin ağırlığını azaltırken dayanıklılık sağlar, böylece enerji verimliliğini artırır ve çalışma yükünü azaltır.

Isı dağıtma yapısı tasarımının ve kalıp eşleştirmenin önemi

Elektrikli tahrik sistemi çalışma sırasında çok fazla ısı üretir, bu nedenle kabuk tipi yapısal parçalar genellikle ısı emicileri, soğutma kanallarını vb. entegre eder. Elektrikli tahrik serisi basınçlı döküm kalıbının, basınçlı dökümün iyi termal yönetim özelliklerine sahip olmasını sağlamak ve elektrikli tahrik sisteminin servis ömrünü uzatmak için bu tasarım ayrıntılarını kalıp boşluğu yapısında doğru bir şekilde uygulaması gerekir. Ningbo NKT Tooling Co., Ltd., termal deformasyonun neden olduğu boyutsal hataları azaltmak için kalıp tasarımı aşamasında ısı akışı analizi ve gerilim değerlendirmesini birleştirir.

Otomasyon ve çok gözlü üretim ihtiyaçlarını destekleyin

Elektrikli tahrik sistemi yapısal parçalarının çoğu, kalıp stabilitesi, kalıp açma ve kapama ritmi ve ürün kalıptan çıkarma düzgünlüğü açısından yüksek gereksinimleri olan otomatik üretim hatlarıyla birlikte kullanılır. Ningbo NKT Tooling Co., Ltd. tarafından tasarlanan elektrikli tahrikli kalıp, otomatik basınçlı döküm ekipmanına sorunsuz bir şekilde bağlanabilir, çok boşluklu kalıplama tasarımını destekleyebilir, üretim verimliliğini artırabilir ve seri üretim ihtiyaçlarına uyum sağlayabilir.

Çeşitli metal alaşımlarıyla uyumluluk

Elektrikli tahrikli kalıp yalnızca alüminyum alaşımlı dökümü (ADC12, A380 gibi) desteklemekle kalmaz, aynı zamanda farklı senaryolarda termal iletkenlik, mekanik mukavemet ve işleme performansı gereksinimlerini karşılamak için magnezyum alaşımı ve çinko alaşımı gibi diğer hafif metal malzemeleri de destekler. Ningbo NKT Tooling Co., Ltd., kalıbın uygulanabilirliğini ve hizmet ömrünü iyileştirmek için kalıp ısıl işlem yöntemini ve yapısal tasarım stratejisini müşterinin malzeme seçimine göre esnek bir şekilde ayarlar.

Kalıp ömrüne ve bakım kolaylığına eşit vurgu

Elektrikli tahrikli kalıpların sıklıkla yüksek basınç ve yüksek sıcaklık koşulları altında çalışması gerekir; bu da kalıbın ısı direnci ve aşınma direnci açısından zorluklar oluşturur. Ningbo NKT Tooling Co., Ltd., yüksek mukavemetli kalıp çeliğini seçerek, kalıp soğutma sistemini optimize ederek ve yüzey işleme teknolojisini uygulayarak kalıbın stabilitesini ve ömrünü artırır. Aynı zamanda kalıp yapısı, aşınan parçaların hızlı bir şekilde değiştirilmesine uygun olan ve arıza süresi riskini azaltan günlük bakım rahatlığını da dikkate alır.

Farklı ihtiyaçları karşılamak için özelleştirilmiş hizmetler

Her elektrikli tahrik sisteminin tasarımı farklı olabilir. Ningbo NKT Tooling Co., Ltd., kalıbın ürün yapısı ve üretim ritminin ikili gereksinimlerini gerçekten karşılayabilmesini sağlamak için müşteri talep analizi, yapısal modelleme, kalıp akışı simülasyonu, numune provasından toplu kalıp teslimatına kadar özelleştirilmiş tam süreç hizmetleri sağlar.

Elektrikli tahrik serisi basınçlı döküm kalıpları ile sıradan kalıplar arasındaki fark nedir?

Farklı uygulama hedefleri

Elektrikli tahrik serisi döküm kalıpları esas olarak yeni enerji araçlarının elektrikli tahrik sistemindeki motor muhafazaları, elektronik kontrol muhafazaları, elektrikli tahrik modülü braketleri vb. gibi temel bileşenlere hizmet eder. Bu parçaların çoğu, elektrik entegrasyonu, ısı dağıtımı, hafiflik ve diğer gereksinimleri içerir. Sıradan basınçlı döküm kalıpları çoğunlukla ev aletleri muhafazaları, lamba braketleri, alet aksesuarları vb. gibi geleneksel yapısal parçalar için kullanılır. Tasarım hedefleri genellikle şekil oluşturma ve mekanik desteğe odaklanır ve karmaşık elektronik kontrol veya termal yönetim sistemlerini içermez.

Daha yüksek kalıplama doğruluğu gereksinimleri

Elektrikli tahrik sistemlerindeki basınçlı dökümlerin genellikle hassas motor bileşenleri, devre modülleri ve konektörlerle yakından eşleştirilmesi gerekir, bu nedenle kalıp işleme doğruluğu, boyutsal tolerans kontrolü ve tekrarlanabilirlik doğruluğu yüksek standartlara sahiptir. Örneğin, motor muhafazasının, yatak yuvası eş eksenliliği ve stator kurulum boyutu tutarlılığı gereksinimlerini karşılaması gerekebilir. Buna karşılık, sıradan kalıpların da boyut kontrolü olmasına rağmen, genel tolerans gereklilikleri nispeten gevşek olup, belirli yapısal deformasyona ve işlem sonrası düzeltmelere izin verir.

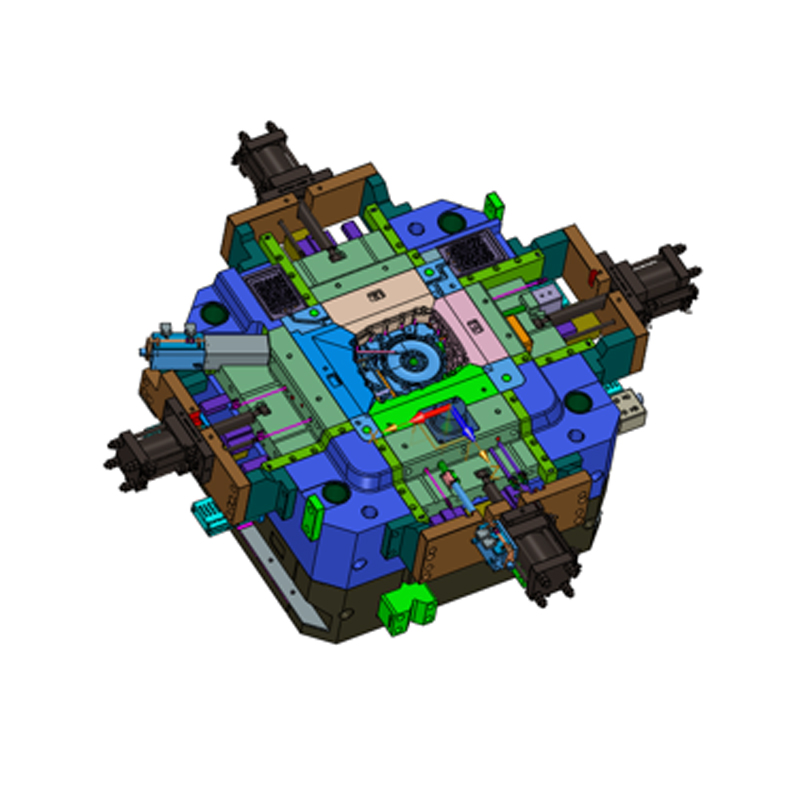

Farklı yapısal karmaşıklık

Elektrikli tahrik kalıpları, soğutma kanalları, takviye çubukları, montaj delikleri, kablo çıkışları, entegre modül arayüzleri vb. gibi birden fazla yapısal kombinasyon içerir ve yapısal tasarım karmaşıklığı nispeten yüksektir. Bazı kalıpların, otomatik kalıplama işlemine uyum sağlamak için ek parçaları veya çok boşluklu tasarımları da entegre etmesi gerekir. Sıradan kalıpların çoğu, günlük üretim ve bakıma uygun, basit yapıya sahip tek şekilli boşluklardır.

Isı dağıtımına ve malzeme akışı tasarımına daha fazla önem verilir

Elektrikli tahrikli kalıpların geliştirilmesinde, dökümlerin ısı dağıtma performansına özel önem verilir, bu nedenle kalıp tasarımı genellikle ısı dağıtma kanatçık alanını, soğutma sistemi yerleşimini ve akış kanalı optimizasyonunu içerir. Ningbo NKT Tooling Co., Ltd., gözenekleri veya soğuk kapanmaları önlemek için alaşımın karmaşık yapılarda hızlı ve eşit bir şekilde doldurulabilmesini sağlamak amacıyla genellikle dolum sürecini kalıp akış analizi yoluyla simüle eder. Sıradan kalıplar, üretim ritmine ve maliyet kontrolüne odaklanan daha standart düz akış kanalları ve basit soğutma yapıları kullanır.

Kullanılan malzemeler için daha yüksek standartlar

Elektrikli tahrikli kalıplar genellikle geleneksel ürün kalıplarına göre daha yüksek termal gerilime, mekanik darbeye ve kullanım sıklığına maruz kalır. Bu nedenle kalıp çeliği esas olarak H13, 1.2344 ESR vb. gibi yüksek sertlik, yüksek sıcaklık dayanımı ve güçlü çatlama direncine sahip olarak seçilir. Aynı zamanda, basınçlı dökümün kalitesini sağlamak için birden fazla ısıl işlem ve yüzey güçlendirme işlemi de gerçekleştirilebilir. Sıradan kalıplar çoğunlukla maliyet etkinliğine dayanır ve malzeme seçim standartları ve işleme süreçleri nispeten gelenekseldir.

Destekleyici otomasyon ekipmanının uyarlanabilirliği

Elektrikli tahrik serisi ürünler genellikle yüksek oranda gruplandırılmıştır ve otomatik basınçlı döküm ve robot taşıma sistemlerinde kullanıma uygundur. Bu nedenle kalıp yapısının otomatik kalıp açma, çıkarma, soğutma ve hızlı kalıp değiştirme mekanizmalarını desteklemesi gerekmektedir. Ningbo NKT Tooling Co., Ltd., elektrikli tahrikli kalıplar tasarlarken üretim hattının otomasyon seviyesiyle birlikte düzeni optimize edecek. Sıradan kalıplar çoğunlukla manuel çalıştırma veya yarı otomatik ekipmanlar için kullanılır ve otomasyon adaptasyonu için daha düşük gereksinimlere sahiptir.

Farklı servis ömrü ve bakım döngüsü yönetimi

Elektrikli tahrikli kalıplar, istikrarlı ürün gereksinimleri ve büyük partiler nedeniyle kalıp ömrünün daha sıkı yönetimini gerektirir. Kalıbın hassas parçalarının düzenli olarak değiştirilmesi gerekir ve kalıp yapısının bakımı, sökülmesi ve incelenmesi de kolay olmalıdır. Sıradan kalıplar, nispeten gevşek bakım döngüleri ve hizmet ömrü yönetiminde daha fazla esneklikle, üretim partilerine göre esnek bir şekilde tahsis edilir.

Uzun tasarım ve geliştirme döngüsü

Elektrikli tahrikli basınçlı dökümlerin değişken yapısı ve yüksek gereksinimleri nedeniyle kalıp geliştirme, ayrıntılı üç boyutlu tasarım, simülasyon analizi, kalıp deneme doğrulaması, kalıp onarımı ve ayarlanması ve diğer aşamaları gerektirir ve geliştirme döngüsü nispeten uzundur. Sıradan kalıplar, geleneksel yapılara, zengin deneyim birikimine, daha standartlaştırılmış geliştirme süreçlerine ve daha kısa teslimat döngülerine sahiptir.

Çoklu süreç koordinasyon yetenekleri

Elektrikli tahrikli kalıplar genellikle sonraki işleme, tutkal enjeksiyonu, kaplama, montaj ve diğer çoklu işlem süreçleriyle birlikte çalışır, bu nedenle kalıpları tasarlarken işleme ödeneklerini ve montaj konumlandırma alanlarını ayırmak gerekir. Örneğin, genel montajın koordinasyon gereksinimlerini karşılamak için bazı elektronik kontrol muhafazalarının PCBA panolarıyla işbirliği içinde tasarlanması gerekir. Sıradan kalıplar çoğunlukla son kullanım biçimleridir ve daha sonraki süreç koordinasyonunu çok fazla gerektirmezler.

Daha yüksek düzeyde özelleştirme

Araç platformlarındaki büyük farklılıklar nedeniyle, elektrikli tahrik bileşenleri genellikle basınçlı dökümde oldukça özelleştirilmiştir. Kalıp geliştirmenin müşterinin yapısal çözüm ayarlamalarıyla yakın işbirliği içinde olması ve farklı platformlar ve partiler arasındaki farklılıklara esnek bir şekilde yanıt vermesi gerekir. Ningbo NKT Tooling Co., Ltd. bu tür projelerde genellikle bire bir mühendislik destek modelini benimser. Sıradan kalıp ürünleri yüksek derecede standardizasyona, yüksek tasarım yeniden kullanılabilirlik oranına ve sınırlı kişiselleştirme derinliğine sahiptir.