Pil serisi basınçlı döküm kalıbı nedir ve yeni enerji endüstrisinde nasıl bir rol oynar?

Pil serisi basınçlı döküm kalıplarının temel tanımı

Pil serisi döküm kalıpları çeşitli akü kabuklarının, akü modülü braketlerinin, akü alt braketlerinin, akü paketi bağlantı parçalarının ve diğer yapısal parçaların üretiminde özel olarak kullanılan döküm kalıplarına bakın. Genellikle alüminyum alaşımları ve magnezyum alaşımları gibi hafif malzemelere dayanır. Sıvı metalin yüksek basınç altında kalıp boşluğuna enjekte edilmesiyle kalıp, karmaşık yapıya sahip ve boyutsal doğruluğu yüksek parçaların kalıplanmasını kısa sürede tamamlayabilmektedir. Bu kalıp türü esas olarak güç pilleri, enerji depolama pilleri ve pil sistemlerinde yer alan önemli metal yapısal parçalara hizmet eder.

Yeni enerji sektörünün yapısal talebi kalıp gelişimini tetikliyor

Yeni enerji araçlarının ve enerji depolama ekipmanlarının sürekli tanıtımıyla birlikte, güç aküsü sistemi üretim kapasitesinin genişletilmesi, kabuklar, modül rafları ve akü konektörleri gibi kalıp döküm parçaları için doğrudan yüksek gereksinimlere yol açmıştır. Pil döküm kalıpları, bu süreçte yapısal doğruluk ve kalıplama verimliliği gibi ikili görevleri üstlenir ve malzeme kalıplama ile ürün yapısının gerçekleştirilmesini birbirine bağlayan temel süreç bağlantısıdır. Örneğin, yeni enerji araçlarına yönelik akü paketi kabuğu, yüksek mukavemet, iyi ısı dağılımı, düşük ağırlık ve belirli bir derecede hava geçirmezlik gerektirir. Bu performans göstergeleri büyük ölçüde kalıbın tasarım düzeyine ve işleme doğruluğuna bağlıdır.

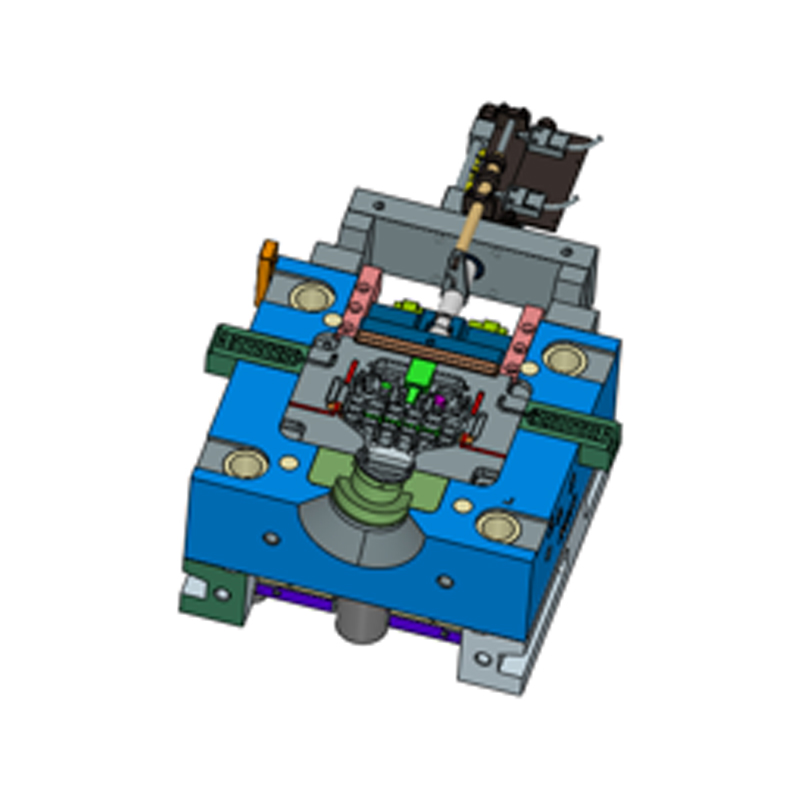

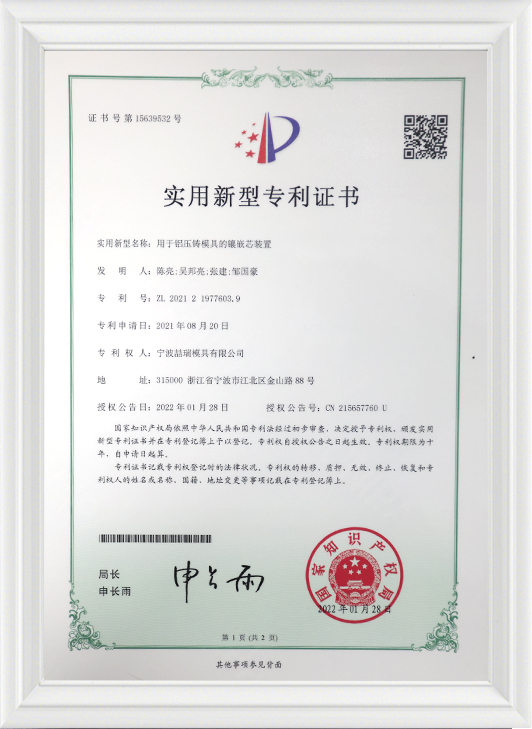

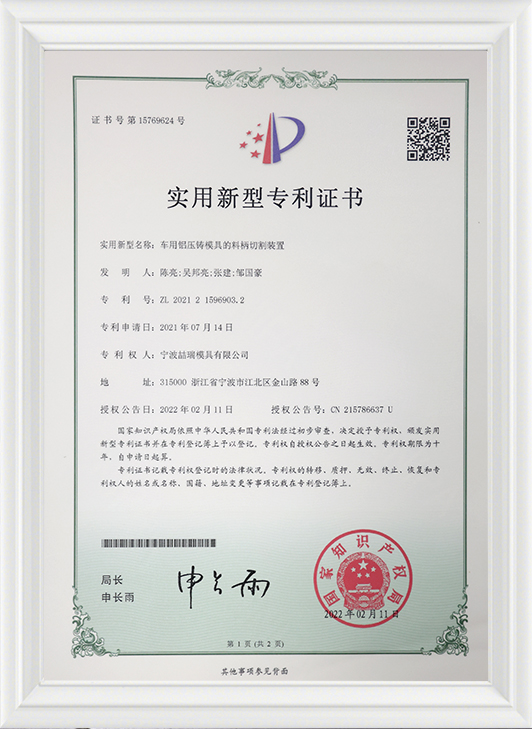

Ningbo NKT Tooling Co., Ltd.'nin pil kalıp alanına katılımı

Ningbo NKT Tooling Co., Ltd., 2009'dan bu yana alüminyum, magnezyum ve çinko alaşımlı kalıpların tasarımı ve üretimine odaklanıyor ve yeni enerji pil kabukları için basınçlı döküm kalıplarında giderek daha fazla deneyim biriktirdi. NKT Tooling, 6.000 metrekarelik modern üretim tesislerine ve 80'den fazla kişiden oluşan teknik ekibine dayanarak, her yıl akü sistemleri için yüzlerce yüksek hassasiyetli kalıp seti üreterek otomobil, enerji depolama ekipmanları ve endüstriyel güç sistemleri gibi birçok sektördeki müşterilere hizmet verebilmektedir ve farklı uygulama gereksinimlerine göre yapısal optimizasyon önerileri ve basınçlı döküm çözümleri sunabilmektedir.

Pil döküm kalıplarının tipik uygulama yapısı

Bu kalıp türü genellikle güç aküsü kabukları, modül braketleri, soğutma taban plakaları ve akü bağlantı uç plakaları gibi önemli yapısal parçaları üretmek için kullanılır. Bu yapısal parçalar genellikle büyük duvar kalınlığı farklılıkları, çok sayıda yapısal kaburga ve karmaşık montaj arayüzleri gibi özelliklere sahiptir; bu da kalıbın kapı sistemi, egzoz yöntemi, soğutma düzeni vb. konusunda yüksek gereksinimler ortaya koyar. Örneğin, entegre pil paketi kabuğu, kalıbın hem geniş alanlı kalıplama yeteneklerine hem de iyi akış dolum kontrol yeteneklerine sahip olmasını gerektirir.

Malzemelerin ve proseslerin kalıp performansına etkisi

Pil serisi basınçlı döküm kalıpları, basınçlı döküm işlemi sırasında alüminyum ve magnezyum alaşımlarının neden olduğu termal şok ve aşınma sorunlarıyla başa çıkmak için çoğunlukla H13 ve 8407 gibi yüksek mukavemetli sıcak işlenen kalıp çeliğinden yapılır. İşleme teknolojisi açısından, kalıbın ömrünü ve basınçlı döküm parçalarının doğruluğunu artırmak için kalıp imalatının birden fazla ısıl işleme, yüzey güçlendirmeye (nitrürleme, PVD kaplama gibi) ve CNC hassas işlemeye tabi tutulması gerekir. NKT Tooling, kalıp yapısının ve performansının basınçlı döküm üretim hattının gereksinimlerini karşıladığından emin olmak için bu bağlantılarda çok sayıda yüksek hızlı işleme merkezi ve ısıl işlem ekipmanıyla donatılmıştır.

Yeni enerji pillerinin güvenliği ve performansında kalıpların yardımcı rolü

Güç aküsü sisteminin güvenlik ve termal yönetim açısından yüksek gereksinimleri vardır. Kalıbın kalıplama kalitesi, basınçlı döküm parçalarının sızdırmazlığını, yapısal bütünlüğünü ve ısı dağıtma kapasitesini doğrudan etkiler. Optimize edilmiş yapıya, bilimsel akış kanalına ve pürüzsüz egzoz özelliğine sahip bir kalıp, ürünün iç gözeneklerini, soğuk kapanma ve deformasyon sorunlarını azaltabilir, böylece akü modülünün güvenliğini ve servis ömrünü uzatabilir. Bu dolaylı destek, yeni enerji sektöründe kalıpların göz ardı edilemeyecek rollerinden biridir.

Pil kalıplarının sürdürülebilir uygulama trendi

Yeni enerji endüstrisi standardizasyon ve entegrasyona doğru ilerledikçe, akülü döküm kalıpları da yavaş yavaş "çok boşluklu", "modülerizasyon" ve "uygun kalıp değişimi" yönünde gelişiyor. Bazı müşteriler hızlı kalıp değişimi, çevrimiçi algılama ve otomatik hata ayıklama gibi gereksinimleri öne sürmeye başladı ve bu da kalıp imalat şirketlerini yapısal tasarım ve işleme yöntemlerini sürekli olarak optimize etmeye yöneltti. NKT Tooling ayrıca müşterilere daha verimli kalıp çözümleri sunmak için dijital tasarım yazılımı ve simülasyon analiz araçları aracılığıyla ürün yanıt verme hızını da artırıyor.

Pil döküm kalıbının düzenli bakıma veya parça değişimine ihtiyaç duyup duymadığı nasıl belirlenir?

Kalıp yüzeyinde yorulma çatlaklarının oluşup oluşmadığını gözlemleyin

Pil döküm kalıpları Uzun süre yüksek sıcaklık ve yüksek basınç koşullarında çalıştırılırlar ve yüzeylerinde termal yorulma çatlakları oluşmaya eğilimlidirler. Bu çatlaklar çoğunlukla kalıp boşluğunun yüzeyi veya ayırma yüzeyinin kenarı boyunca kademeli olarak gelişir. Başlangıçta çıplak gözle tespit edilmeleri zordur, ancak derinleştiklerinde basınçlı dökümün kalıplama kalitesini etkilemeleri kolaydır. Üretim esnasında kalıbın basınçlı döküm yüzeyinde ufak çatlaklar oluştuğu veya kalıp söküldükten sonra çatlak çizgileri görüldüğünde, çatlakların tamir edilemeyecek noktaya kadar genişlemesini önlemek için zamanında bakım yapılması gerekmektedir.

Basınçlı dökümün boyutsal stabilitesindeki değişiklikleri kontrol edin

Kalıp aşınması veya gevşek konumlandırma mekanizması, özellikle yüksek eşleştirme doğruluğu gerektiren batarya kabukları gibi yapısal parçalar için, basınçlı dökümde boyutsal sapmalara neden olacaktır. En ufak bir hata montajı etkileyebilir. Normal üretim sürecinde, basınçlı dökümün boyut toleransının yavaş yavaş sınıra yaklaştığı veya farklı ürün gruplarının tutarlılığının azaldığı tespit edilirse, bu, kalıp konumlandırma pimleri, kılavuz sütunlar ve maçalar gibi temel bileşenlerin aşınmış olabileceği ve bunların onarılması veya değiştirilmesi gerekip gerekmediğinin zamanında kontrol edilmesi gerektiği anlamına gelir.

Kalıp egzoz sisteminin engelsiz olup olmadığını belirleyin

Egzoz oluğu ve egzoz deliği, kalıp boşluğu içindeki gazın zamanla boşaltılıp boşaltılamayacağını belirleyen, kalıptaki önemli yardımcı yapılardır. Egzoz sisteminin karbon birikintileri ve metal artıkları nedeniyle tıkanması, dökümlerde gözenekler ve soğuk kapanmalar gibi kusurlara neden olacaktır. Kalıp dökümlerinin sık sık gözenek kusurlarına sahip olup olmadığını düzenli olarak gözlemleyin; bu, kalıp egzoz sisteminin temizlenmesi gerekip gerekmediğine karar vermek için bir temel olarak kullanılabilir. Ayrıca kalıp çıkış oluğu pürüzlenmiş veya çökmüşse onun da cilalanması veya onarılması gerekir.

Kalıp soğutma sisteminin verimliliğindeki düşüşün izlenmesi

Pilli döküm kalıpları, kalıplama sıcaklığını sabit tutmak ve kalıbın ömrünü uzatmak amacıyla sıcaklık kontrolü için çoğunlukla dahili soğutma suyu devrelerini kullanır. Soğutma sisteminde kireç tıkanması, boru hattının eskimesi veya sızıntı gibi sorunlar varsa, bu durum eşit olmayan soğutmaya neden olarak basınçlı dökümün deformasyonuna veya kalıbın yerel sıcaklığının aşırı artmasına neden olur. Düzenli sıcaklık ölçümüyle kalıbın çeşitli parçalarının sıcaklık dağılımının anormal olup olmadığını analiz edin ve soğutma sisteminin bakıma mı yoksa değiştirilmesine mi ihtiyacı olduğunu belirleyin.

Kalıbın hareketli parçalarının gecikmeli veya sıkışmış olup olmadığını kontrol edin

Pil kalıplarındaki yaygın olarak kullanılan hareketli parçalar arasında çekirdek çekme sürgüleri, itme çubukları, ejektörler vb. bulunur. Bu yapılar, kalıbın her açılıp kapanmasında tekrar tekrar çalıştırılır ve aşınmaya veya yetersiz yağlanmaya eğilimlidir. Hareketin düzgün olmaması kalıp sıkışması, kalıbın sapması ve kötü çıkarma gibi sorunlara neden olabilir. Operatörler, basınçlı döküm işlemi sırasında kaydırıcının eksik dışarı çıkması ve yavaş geri dönmesinin sık sık meydana gelip gelmediğine dikkat etmeli ve kılavuz rayları, sınırlama mekanizmalarını, yayları ve diğer parçaları derhal incelemelidir.

Kalıbın üretim ve kullanım döngüsünü ve ömrünü düzenli olarak takip edin

Tasarımın başlangıcında, her bir batarya basınçlı döküm kalıp seti, genellikle 100.000 kalıp, 150.000 kalıp vb. gibi üretim kalıp sürelerine dayalı olarak teorik bir hizmet ömrüne sahip olacaktır. Üretim süresi sayısı arttıkça, kalıp ısı yükü birikir ve yapısal yorgunluk kaçınılmazdır. Bu nedenle Ningbo NKT Tooling Co., Ltd. genellikle müşterilerin bir kalıp kullanım kayıt hesabı oluşturmasını, düzenli olarak kümülatif kalıp sürelerini kontrol etmesini ve üst kullanım sınırına yaklaşıldığında genel yenilemenin veya parçaların değiştirilmesinin gerekli olup olmadığını önceden değerlendirmesini önerir.

İç aşınmayı belirlemek için profesyonel test yöntemlerini kullanın

Kalıbın bazı aşınma konumlarının (derin boşluğun tabanı ve maçanın tabanı gibi) günlük kullanımda doğrudan gözlemlenmesi zordur. Şu anda, aşınmış parçaların yeniden işlenmesinin veya değiştirilmesinin gerekli olup olmadığını belirlemek amacıyla kalıp boşluğu aşınma derinliği ve eşmerkezlilik değişiklikleri gibi parametreleri analiz etmek için algılama amacıyla üç koordinatlı ölçüm cihazı, lazer tarayıcı veya endüstriyel endoskop gibi ekipmanlar kullanılabilir. Ningbo NKT Tooling Co., Ltd. ayrıca kalıp müşteriye teslim edildikten sonra müşterilerin kalıbın servis ömrünü uzatmasına yardımcı olmak için ilgili teknik destek ve periyodik muayene önerileri sağlar.

Basınçlı döküm parçalarının anormal yüzey fenomenine karşı erken uyarı

Kalıp kısmen hasar gördüğünde, aşındığında veya gevşek bir şekilde monte edildiğinde, basınçlı döküm parçalarında sıklıkla anormal çapak, parlama, deformasyon, yüzey çizikleri ve diğer sorunlar ortaya çıkar. Özellikle, batarya kabukları gibi yapısal parçaların görünüm açısından yüksek gereksinimleri vardır ve basınçlı döküm parçalarındaki ince kusurlar, kalıp bakımı için ilk sinyal olarak kullanılmalıdır. Kalıbın sağlık durumunu değerlendirmek için tamamlayıcı bir temel olarak kalite kontrol departmanından gelen veri geri bildirimleriyle birleştirilebilir.

Sistematik bir kalıp bakım planı oluşturun

Düzenli bakım, akülü döküm kalıplarının performansını sağlamanın önemli bir yoludur. Genellikle kalıp boşluğunun temizlenmesi, aksesuarların kontrol edilmesi, kayan mekanizmaların yağlanması, konektörlerin sıkılması ve kalıptan çıkarma yüzeyinin parlatılması gibi adımları içerir. Ningbo NKT Tooling Co., Ltd., kalıbın her zaman stabil bir durumda olmasını sağlamak ve ani arızalar nedeniyle üretimin durması riskini azaltmak için müşterilerin kalıp yapısının karmaşıklığına ve kullanım sıklığına bağlı olarak günlük, haftalık ve aylık bazda farklı bakım içeriği düzeyleri formüle etmelerini önerir.