Yeni enerji araç serisine ait döküm kalıpları ile geleneksel araçlara yönelik döküm kalıpları arasındaki farklar nelerdir?

Malzeme gereksinimlerindeki farklılıklar

Hafif otomobil trendi ilerledikçe, yeni enerji araçları Kalıp malzemelerine yönelik artan gereksinimler var. Geleneksel araçlarla karşılaştırıldığında, yeni enerji araçları yapısal tasarımlarında alüminyum alaşımları ve magnezyum alaşımları gibi çok sayıda hafif malzeme kullanıyor; bu da döküm kalıplarının ısı direnci, aşınma direnci ve kalıplama stabilitesine daha fazla gereksinim getiriyor. Geleneksel araç kalıpları çoğunlukla çelik parçaların veya dökme demir parçaların kalıplanması için kullanılırken, yeni enerji araçları yüksek ısı iletkenliğine sahip, yüksek mukavemetli ancak deforme edilmesi kolay hafif alaşımları kullanma eğilimindedir. Bu nedenle kalıp tasarımının farklı büzülme oranlarına, termal iletkenliğe ve metal akışkanlığına uyum sağlaması gerekir.

Bileşen yapılarının farklı karmaşıklığı

Yeni enerji araçlarının üç elektrikli sistem (akü, motor ve elektronik kontrol) bileşenleri karmaşık yapılara sahip olup, kalıp tasarımı doğruluğuna yönelik gereksinimler artmaktadır. Örneğin, pil kabuğu genellikle ince duvar kalınlığına ve ince yapıya sahip entegre bir kalıplama çözümünü benimser. Kalıbın iyi bir soğutma sistemine ve hassas boyutsal kontrol özelliklerine sahip olması gerekir. Motor ve dişli kutusu gibi metal parçaların imalatında geleneksel araçlara yönelik kalıplarda yüksek mukavemet ve termal yorulma performansına daha fazla önem verilmektedir. Kalıp boşluğunun karmaşıklığı ve kalıplama detaylarının kontrolü açısından ikisi arasında farklılıklar vardır.

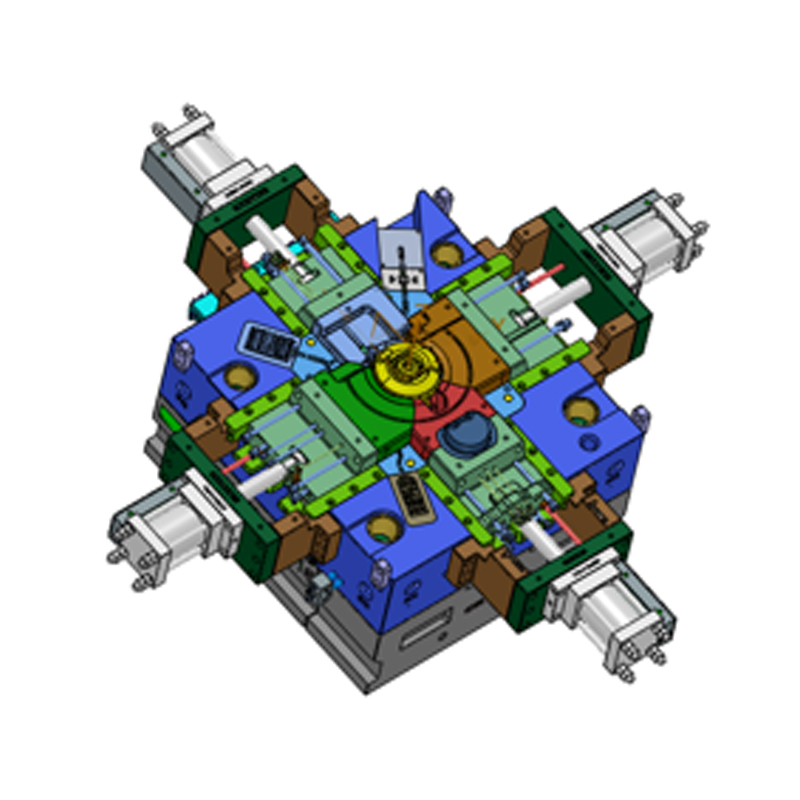

Ürün boyutu ve entegrasyondaki farklılıklar

Yeni enerji araçlarının parça ve bileşenlerin entegrasyonu konusunda daha yüksek gereksinimleri vardır. Örneğin entegre elektronik kontrol kutularının, motor muhafazalarının ve şarj arayüzlerinin modüler tasarımı bir trend haline geliyor. Bu tür son derece entegre parçaların boyutu büyük ve yapısı karmaşıktır ve döküm kalıplarının daha yüksek tutarlılık kontrolüne ve çok noktalı besleme tasarımına sahip olması gerekir. Geleneksel otomotiv kalıpları genellikle küçük tek parça boyutları, nispeten düzgün kalıp yükü dağılımı ve termal stresin kontrol edilmesinde nispeten düşük zorluk ile bölünmüş yapısal parçalar sunar.

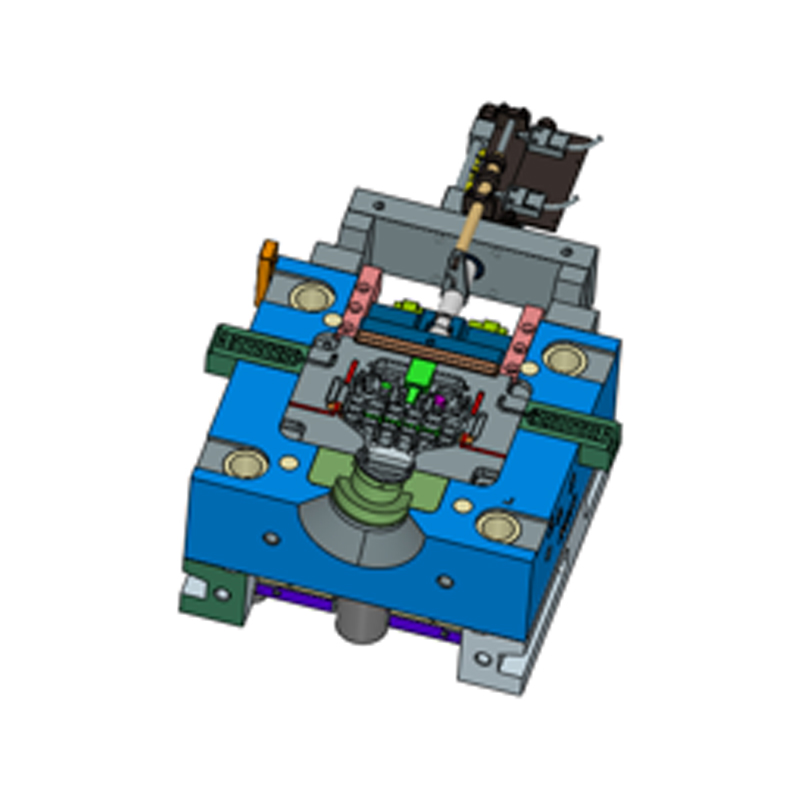

Termal yönetim sistemlerinin getirdiği zorluklar

Yeni enerjili araç parçaları (özellikle güç pilleri ve motor gövdeleri) termal yönetim için açık gereksinimlere sahiptir. Geliştirme süreci sırasında kalıbın, ürün oluşturulduktan sonra iyi bir ısı dağıtma yapısı tasarımının elde edilip edilemeyeceğini dikkate alması gerekir, bu da ürün performansını doğrudan etkiler. Geleneksel araç kalıpları bu açıdan daha az tasarım baskısına sahiptir. Yeni enerji ürünleri için kalıp geliştirme genellikle soğutma kanalı tasarımını, döküm boşluğu yerleşim optimizasyonunu ve termal stres analizi yöntemlerini entegre eder.

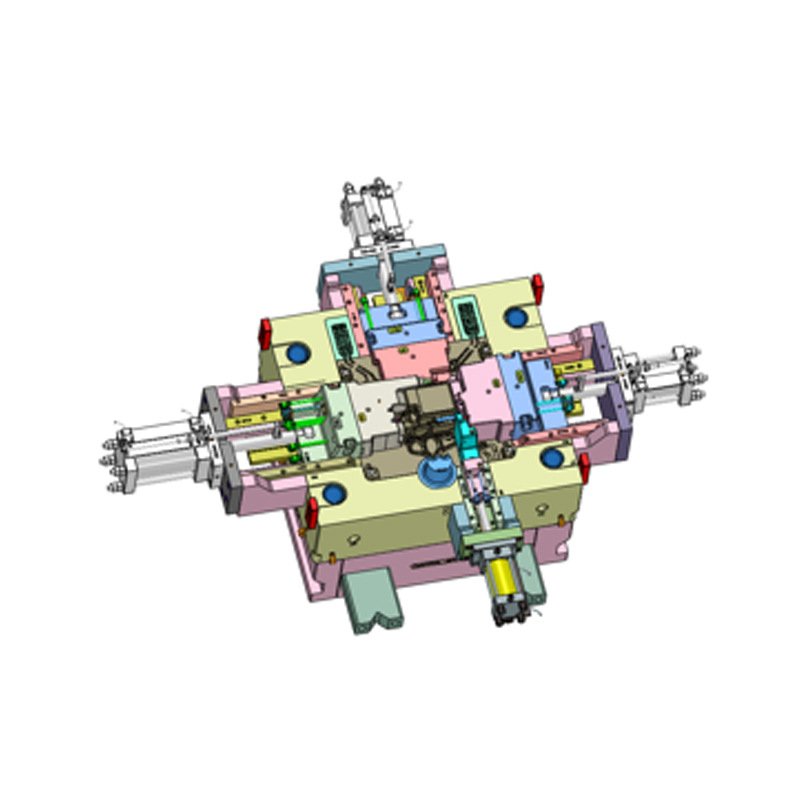

Basınçlı döküm işlemi ile enjeksiyon sistemi arasındaki farklar

Yeni enerji araçları sıklıkla yüksek basınçlı döküm veya vakumlu döküm işlemlerini kullanır ve kalıbın yüksek hızlı enjeksiyon, yüksek basınçlı kalıplama ve hızlı soğutma gibi teknik işlemlere uyum sağlaması gerekir. Yüksek basınç koşullarında kalıp sıkma kuvveti dağıtımı, egzoz sistemi ve kalıp sıcaklık kontrol sistemi daha kritiktir. Buna karşılık, sıradan düşük basınçlı döküm veya yerçekimi dökümü, geleneksel araç kalıplarında hala yaygın olarak kullanılmaktadır ve kalıp sistemlerine yönelik gereksinimler biraz daha düşüktür.

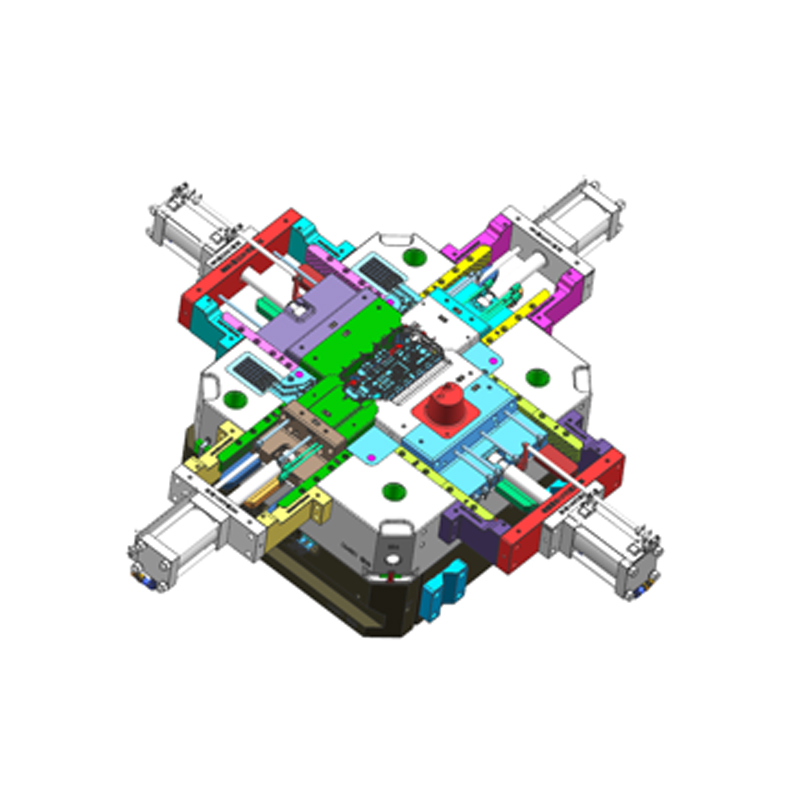

Hassas kontrol için daha sıkı gereksinimler

Yeni enerji araçlarının güvenlik ve performans stabilitesine yönelik gereklilikleri, özellikle akü modülü muhafazalarında, elektronik kontrol muhafazalarında vb. kalıp hassasiyetinin mikron seviyesine yaklaşmasına neden oldu ve kalıbın boyut toleransı, eşmerkezliliği ve düzlüğü için daha katı standartlar önerildi. Geleneksel otomotiv kalıpları da hassasiyete odaklansa da, özellikle bazı büyük yapılarda genel gereksinimler nispeten gevşektir ve bu da belirli miktarda işlem sonrası alana izin verir.

Kalıp ömrü ve bakım yöntemleri açıkça farklıdır

Yüksek basınçlı döküm ve yüksek frekanslı üretim hatlarında sıklıkla yeni enerji kalıpları kullanıldığından kalıp ömrü zorlaşır. Kalıp malzemesi seçimi, ısıl işlem süreci ve kalıp kullanımı sırasında sıcaklık kontrolü bakımı odak noktası haline geldi. Geleneksel araç kalıplarının bakım ritmi nispeten stabildir, işleme ortamı daha kontrol edilebilirdir ve bakım sıklığı ve kalıp ömrünün yönetim baskısı nispeten düşüktür.

Tasarım araçlarının ve simülasyon teknolojisinin uygulama derecesi

Yeni enerji aracı döküm kalıplarının tasarım sürecinde, kapı yerleşimini optimize etmeye, doldurma etkisini ve büzülme deformasyonunu tahmin etmeye yardımcı olmak için Moldflow ve Magmasoft gibi simülasyon analiz araçları yaygın olarak kullanılmaktadır. Bu dijital tasarım yöntemi, kalıp geliştirmenin verimliliğini ve doğruluğunu önemli ölçüde artırır. Geleneksel kalıp tasarımı halen dijitalleşmeye geçiş aşamasındadır ve teknoloji bağımlılığı nispeten düşüktür.

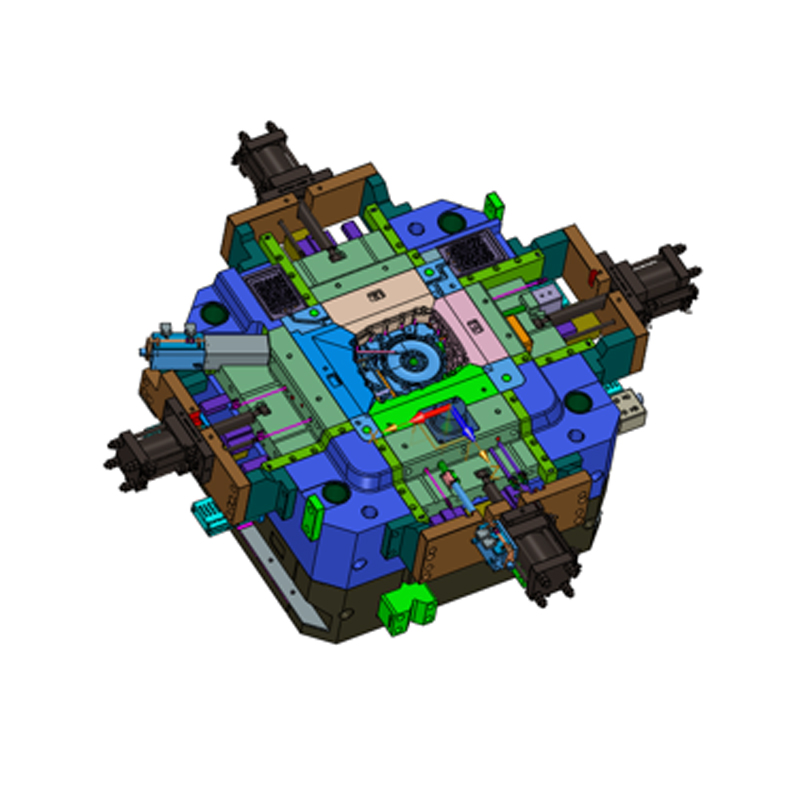

NKT Tooling, yeni enerji araç serisine yönelik döküm kalıplarının iyi bir termal yönetim performansına sahip olmasını nasıl sağlıyor?

Termal yönetimin önemi yeni enerji döküm kalıpları

Yeni enerji araç parçalarında çoğunlukla yüksek basınçlı döküm veya vakumlu döküm teknolojisi kullanılır ve termal gerilimin dağılımı, kalıp ömrü ve ürün kalıplama kalitesi üzerinde doğrudan etkiye sahiptir. Kalıp, döküm işlemi sırasında hızlı ısıtma ve soğutmanın alternatif etkilerine dayanmalıdır, dolayısıyla termal yönetim kapasitesi, kalıbın stabilitesini, döngü verimliliğini ve kalıplama tutarlılığını belirler. İyi bir termal yönetim tasarımı, kalıbın çeşitli parçaları arasındaki sıcaklık farkını kontrol edebilir, termal yorulma çatlaması riskini azaltabilir ve üretim ritmini iyileştirebilir.

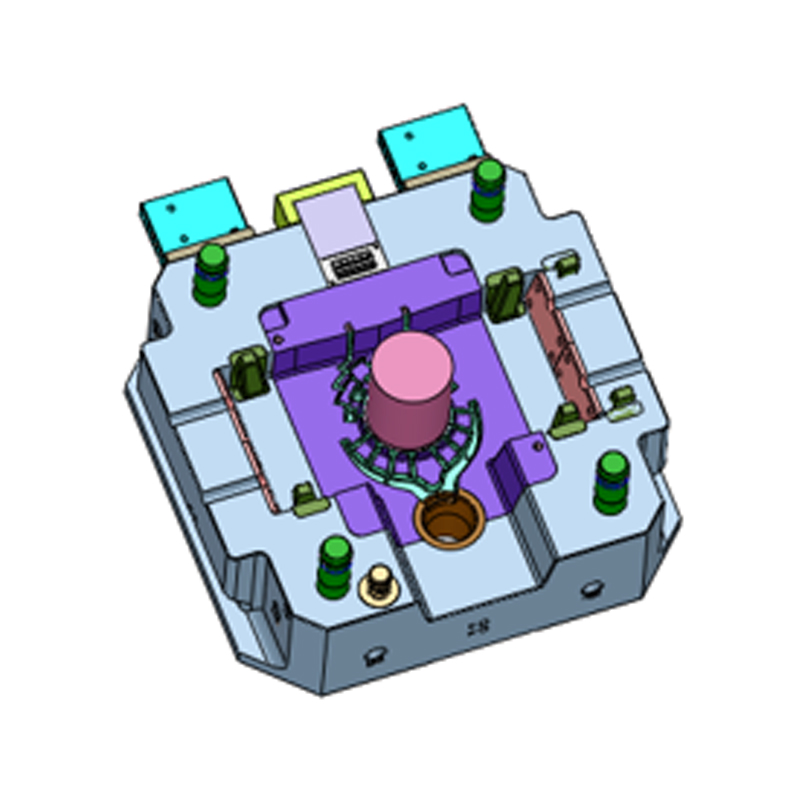

Isı iletimi gereksinimlerini karşılayacak malzeme seçimi

Kalıbın ısı iletim verimliliğini artırmak için Ningbo NKT Tooling Co., Ltd., kalıp gövdesinin ısıyı emme ve salma yeteneğini artırmak için parça yapısına ve döküm yöntemine göre H13 geliştirilmiş takım çeliği, 1.2343 ESR, 1.2367 vb. gibi daha yüksek ısı iletkenliğine sahip çelik veya alaşım malzemeleri seçecektir. Ayrıca, önemli soğutma gerektiren alanlar için şirket, yerel sıcaklığı daha da dengelemek amacıyla bakır alaşımlı ekler veya tapalar da sunacak.

Dahili soğutma kanallarının zarif tasarımı

Termal yönetim yapısı tasarımı açısından NKT Tooling, soğutma sisteminin kalıbın önemli kalıplama alanlarını kaplamasını sağlamak amacıyla soğutma kanallarının düzenini simüle etmek ve analiz etmek için 3D CAD yazılımını kullanıyor. Örneğin, batarya kabuğunda veya kontrolör kabuğu kalıbında, hızlı sıcaklık dağılımı ve etkili kontrol elde etmek için düz bir su kanalı, spiral bir soğutma devresi veya bağımsız bir sıcaklık kontrol boşluğu tasarlanacaktır. Bu kanallar genellikle işleme doğruluğunu ve yapısal stabiliteyi artırmak için CNC derin delik delme ile tamamlanır.

Termal alan simülasyon analizi tahmin yeteneğini geliştirir

Şirket, basınçlı döküm işlemi sırasında kalıbın ısı iletimini, ısı konsantrasyonunu ve soğuma hızını dinamik olarak analiz etmek için MAGMASOFT veya ProCAST gibi termal simülasyon yazılımlarını yaygın olarak kullanıyor. Her aşamadaki termal değişiklikleri tahmin ederek ve ayarlayarak, termal kontrol kör noktaları veya sıcak noktaları önceden düzeltilir, kalıp termal döngüsünün tekdüzeliği geliştirilir ve deformasyon veya gerilim yoğunlaşması önlenir. Parçanın boyutu üzerindeki etkisi.

Sıcaklık kontrol sisteminin entegre yönetimi

Ningbo NKT Tooling Co., Ltd., fiili çalışmayı ve izlemeyi kolaylaştırmak için kalıbı, kalıp sıcaklığı makine bağlantısı, termokupl izleme ve bölgesel sıcaklık ayarı gibi işlevleri destekleyen entegre bir sıcaklık kontrol sistemi ile donatabilir. Kullanıcılar, termal parametrelerin sistematik yönetimi sayesinde, istikrarlı bir kalıplama durumunu sürdürmek için farklı üretim koşulları altında kalıp sıcaklığı eğrisini ayarlayabilir. Bu entegre tasarım özellikle yüksek talep gören elektrikli tahrik muhafazaları ve yeni enerji kontrol ünitesi muhafazaları gibi kalıplar için uygundur.

Çoklu malzeme kombinasyonu termal yorulma riskini azaltır

Kapılar, havalandırma olukları veya ince duvar geçiş alanları gibi yüksek frekanslı termal şok alanları için NKT Tooling birden fazla malzemenin bir kombinasyonunu kullanacaktır. Örneğin, farklı termal genleşme katsayılarına sahip malzemeler, termal şok emilimini iyileştirmek ve çatlamayı ve kenar çökmesini azaltmak için yüksek sıcaklıktaki yıkama konumlarına yerleştirilir. Bu yerel malzeme optimizasyon stratejisi, kalıbın genel hizmet ömrünü etkili bir şekilde uzatır.

Bakım ve geri bildirim mekanizmaları termal performansın optimize edilmesine yardımcı olur

Kalıp kullanıma sunulduktan sonra firma, müşteri kullanımına göre düzenli muayene ve termal performans değerlendirme hizmetleri de verecek. Soğutma sisteminin akışkanlığı, sıcaklık farkı reaksiyon süresi ve yüzey termal yorulma izleri analiz edilerek kalıbın daha sonraki kullanımı veya yeni kalıpların geliştirilmesi için iyileştirme önerileri sunulur. Bu tam prosesli termal yönetim destek mekanizması, kalıbın istikrarlı çalışması ve sürekli optimizasyonu için bir temel sağlar.