Çinko alaşımlı basınçlı döküm kalıbı nedir ve tipik uygulama alanları nelerdir?

Çinko alaşımlı basınçlı döküm kalıbının temel tanımı

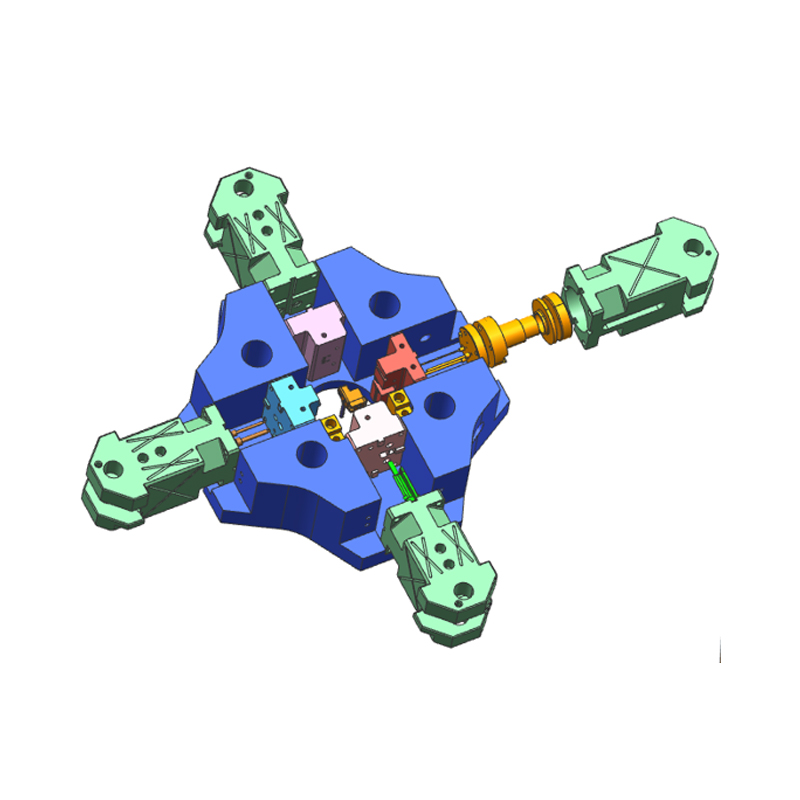

Çinko alaşımlı döküm kalıbı küçük ve orta boyutlu metal parçaların yüksek verimli seri üretiminde yaygın olarak kullanılan, çinko alaşımlı malzemelerin basınçlı dökümü için özel olarak kullanılan endüstriyel bir kalıptır. Erimiş çinko alaşımını basınçlı döküm işlemi yoluyla yüksek mukavemetli bir kalıp boşluğuna enjekte eder, karmaşık yapılara, ince hatlara ve nispeten yüksek boyutsal doğruluğa sahip metal ürünler elde etmek için hızla soğur ve katılaşır. Çinko alaşımı, mükemmel döküm performansı ve kolay işlenme özellikleri nedeniyle basınçlı döküm imalatında önemli bir yere sahiptir.

Çinko alaşımlı kalıplar genellikle çelikten yapılır. Tasarım yaparken ürün yapısı, soğutma sistemi, egzoz kanalı, ayırma hattı vb. faktörler dikkate alınmalıdır. Kalıbın hizmet ömrü, ısı direnci ve yüzey işlemi, üretim verimliliğini ve basınçlı dökümün kalite performansını doğrudan etkileyecektir.

Ningbo NKT Tooling Co., Ltd.'nin çinko alaşımlı kalıp imalatında konumlandırılması

Ningbo NKT Tooling Co., Ltd., 2009 yılında kurulduğundan bu yana alüminyum, magnezyum ve çinko alaşımlı basınçlı döküm kalıplarının araştırma, geliştirme ve üretimine odaklanmıştır. Gelişmiş işleme ekipmanlarına, profesyonel teknisyenlere ve sistematik üretim süreçlerine dayanan şirket, yılda 300'den fazla yüksek hassasiyetli kalıp seti üretme kapasitesine sahiptir. Ürün gamının önemli bir parçası olan çinko alaşımlı kalıplar otomobil, elektronik, elektrikli ev aletleri, donanım ve tüketim malları gibi sektörlerde yaygın olarak kullanılmaktadır.

Şirket, makul yapıya ve istikrarlı kalıplamaya sahip kalıp çözümleri sağlamak için çeşitli endüstrilerin uygulama ihtiyaçlarını birleştirerek müşterilerin ürün tutarlılığını ve üretim verimliliğini artırmasına yardımcı olur.

Çinko alaşımlı basınçlı döküm kalıplarının ana avantajları ve özellikleri

Çinko alaşımlı basınçlı döküm kalıpları aşağıdaki performans özelliklerine sahiptir ve bu da onları küçük ve orta boyutlu parçaların imalatında yaygın olarak uygulanabilir kılar:

Yüksek hassasiyetli döküm yeteneği: çinko alaşımı iyi akışkanlığa sahiptir ve karmaşık ve ayrıntılı yapıların dökümü için uygundur;

Kısa kalıplama döngüsü: kalıp yapısı makul şekilde tasarlanmıştır; bu, hızlı kalıplama ve kalıptan çıkarma için elverişlidir ve üretim verimliliğini artırır;

Uzun kalıp ömrü: çinko alaşımının düşük erime noktası nedeniyle kalıp üzerindeki ısı yükü küçüktür, bu da kalıbın ömrünü uzatmaya yardımcı olur;

İyi ürün yüzey kalitesi: basınçlı dökümün yüzey kalitesi yüksektir, bu da elektrokaplama ve boyama gibi daha sonraki yüzey işleme işlemleri için uygundur;

Güçlü ekonomi: Büyük ölçekli sürekli üretime uygundur, işçilik ve malzeme maliyetlerinden tasarruf sağlar.

Bu özellikler, çinko alaşımlı basınçlı döküm kalıplarının üretim döngüsü, kalıplama stabilitesi ve yüzey işleminde pratik avantajlara sahip olmasını sağlar.

Çinko alaşımlı basınçlı döküm kalıplarının tipik uygulama alanları

Çinko alaşımlı basınçlı döküm kalıpları birçok endüstriyel ve tüketici alanında kullanılmaktadır. Aşağıda bazı tipik endüstriler ve uygulama senaryoları yer almaktadır:

Otomotiv endüstrisi: Kapı kolları, klima çıkış çerçeveleri, iç braketler, küçük şaftlar vb. gibi hassas parçaların üretiminde kullanılır. Bu tür parçalar genellikle yapısal boyutlara ilişkin katı gereksinimlere sahiptir ve seri üretim gerektirir.

Elektronik cihazlar: Soket panelleri, terminal blokları, bilgisayar aksesuarları, ısı dağıtma kabukları ve diğer ürünlerin üretiminde kullanılır. Çinko alaşımlı döküm, elektronik aksesuarların boyutsal doğruluğunu ve montaj tutarlılığını sağlayabilir.

İletişim ekipmanı: hafif ekipman ve elektromanyetik girişim koruma ihtiyaçlarını karşılamak için cep telefonu kılıfları, sinyal ekipmanı koruyucu kabukları, fiber optik konektörler vb. gibi küçük ve orta boyutlu parçaların üretiminde kullanılır.

Ev aletleri ve mutfak ve banyo donanımı: Mikser aksesuarları, musluk bağlantıları, lamba destekleri, kilit parçaları vb. gibi. Bu ürünler, kalıbın belirli bir karmaşık yapıya ve iyi kalıptan çıkarma özelliklerine sahip olmasını gerektirir.

Aletler ve donanım ürünleri: El aleti kulpları, ölçüm cihazı kabukları, proses aksesuarları vb. gibi çinko alaşımlı kalıplar tutarlı şekil ve sabit mekanik özellikler sağlayabilir.

Tüketici ürünü kabukları: bagaj kilitleri, gözlük tutucuları, küçük dekoratif parçalar vb. gibi güzel görünüm ve seri üretim yetenekleri peşinde.

Çinko alaşımlı basınçlı döküm kalıplarının kalıplama doğruluğunu hangi faktörler etkiler?

Malzeme özelliklerinin kalıplama doğruluğu üzerindeki etkisi

Çinko alaşımının fiziksel özellikleri, kalıpların kalıplama doğruluğunda temel bir rol oynar. Çinko alaşımı düşük erime noktasına, güçlü akışkanlığa ve hızlı katılaşma hızına sahiptir, ancak termal genleşme katsayısı yüksektir ve soğutma işlemi sırasında büzülmesi ve deforme olması kolaydır. Akış, soğuma ve katılaşma işlemleri sırasında malzemenin boyutsal değişimleri tam olarak dikkate alınmazsa, basınçlı dökümde boyutsal sapmalara neden olmak kolaydır. Erken aşamada çinko alaşımı döküm kalıbı Hataları azaltmak için çinko alaşımlarının termodinamik özelliklerinin tam olarak anlaşılması ve kalıp boşluğuna uygun kompanzasyon tasarımlarının yapılması gerekmektedir.

Kalıp yapı tasarımının rasyonelliği

Kalıp yapısı, kalıplanan parçanın geometrik doğruluğunu ve yüzey tutarlılığını doğrudan belirler. Kalıp ayırma hattının makul olmayan bir şekilde ayarlanması durumunda ürün oluşum noktasında dislokasyona neden olmak kolaydır; Egzoz sistemi yetersiz ise hava düzgün bir şekilde tahliye edilemez, bu da gözenekler, soğuk kapanmalar gibi kusurlara neden olur, dolayısıyla ürünün boyutsal doğruluğu ve genel görünümü etkilenir. Kalıp soğutma sisteminin tasarımı da oldukça önemlidir. Yetersiz yerel soğutma, yerel büzülme deformasyonuna neden olabilir. Bu nedenle Ningbo NKT Tooling Co., Ltd., kalıp tasarımı aşamasında karmaşık ürünler üzerinde sıklıkla çok sayıda simülasyon analizi ve ayarlama turu gerçekleştirerek kalıp yapısının basınçlı döküm işlemi sırasında stabil olmasını sağlamaya çalışır.

İşleme doğruluğunun kalıp oluşturma etkisi üzerindeki etkisi

Kalıp gövdesinin işleme doğruluğu, basınçlı dökümün boyutsal stabilitesini sağlamak için anahtar bağlantıdır. Kalıp boşluğunda, kılavuz sisteminde veya maçasında ufak bir hata varsa bu doğrudan ürüne yansır. Özellikle çok gözlü kalıplarda her bir gözün işleme hatası ürünün kıvamını etkileyecektir. Bu nedenle Ningbo NKT Tooling Co., Ltd., kalıbın önemli parçalarının işleme hatasını genellikle ±0,01 mm dahilinde kontrol etmek için yüksek hassasiyetli CNC işleme ekipmanı (beş eksenli bağlantı takım tezgahları, EDM, koordinat taşlama makineleri vb. gibi) kullanır.

Basınçlı döküm proses parametrelerinin eşleştirilebilirliği

Basınçlı döküm prosesindeki proses parametre ayarı aynı zamanda son kalıplama doğruluğunu da doğrudan etkiler. Erime sıcaklığı, kalıp sıcaklığı, enjeksiyon hızı, basınçlandırma süresi vb. gibi tüm özelliklerin, belirli ürün ve kalıp yapısına göre makul şekilde ayarlanması gerekir. Çok yüksek sıcaklık çapaklara ve deformasyona neden olabilir; çok düşük sıcaklık kolaylıkla yetersiz doluma neden olabilir ve kalıplamanın bütünlüğünü etkileyebilir; ve çok hızlı enjeksiyon sistemi hızı parlama, erozyon ve diğer sorunlara neden olacaktır. Bu nedenle seri üretimden önce genellikle uygun parametre kombinasyonunu elde etmek için birden fazla proses denemesi yapmak gerekir.

Kalıp aşınma ve bakım durumu

Uzun süreli kullanım sırasında kalıp, ısıl yorulma, aşınma ve korozyon gibi faktörlerden etkilenerek boşluk yüzeyinde mikroskobik değişikliklere yol açacak ve ürün boyutunun tutarlılığını etkileyecektir. Örneğin, boşluk kenarlarının yuvarlatılmış köşelerinin aşınması, eşit olmayan pahlar ve konumlandırma deliklerinin kayması gibi sorunlara neden olacaktır. Bu nedenle kalıbın düzenli muayenesi ve bakımı, kalıplama doğruluğunu korumak için vazgeçilmez bir önlemdir. Ningbo NKT Tooling Co., Ltd., kalıbın yaşam döngüsü boyunca nispeten istikrarlı bir çalışma durumunu sürdürmesini sağlamak için her üretim partisinden sonra kalıbı temizler, inceler ve kaydeder.

Kalıp sıkma ekipmanının çalışma doğruluğu

Kalıp döküm makinesine yerleştirildiğinde ekipmanın doğruluğu kalıplanan parçanın boyutunu da etkileyecektir. Düzensiz sıkma kuvveti, şablon deformasyonu, gevşek kılavuz sütunları ve diğer sorunlar dahil olmak üzere bunların tümü, sıkma işlemi sırasında kalıbın kaymasına neden olarak üründe deformasyona veya hataya neden olabilir. Özellikle ince et kalınlığına ve yüksek boyut gereksinimlerine sahip çinko alaşımlı parçalar için, kalıpla birlikte yüksek sıkma doğruluğuna sahip basınçlı döküm ekipmanının kullanılması daha fazla gereklidir.

Operatörlerin süreç yürütme düzeyi

Kalıplama doğruluğu yalnızca ekipmana ve kalıbın kendisine bağlı değildir, aynı zamanda operatörün prosesi yürütme yeteneğiyle de yakından ilgilidir. Hammadde özelliklerindeki dalgalanmalar, ortam sıcaklığındaki değişiklikler ve farklı partilerdeki insan parametrelerinde yapılan ayarlamalar, ürün kalıplama doğruluğunda tutarsızlıklara neden olabilir. Bu nedenle, Ningbo NKT Tooling Co., Ltd. deneyimli kalıp operatörleriyle donatılmıştır ve standartlaştırılmış süreç belgeleri ve süreç yönetimi yoluyla insan faktörlerinin kalıp doğruluğu üzerindeki etkisini azaltır.

Bitmiş ürün denetimi geri bildirimi ve optimizasyonu kapalı döngü

Basınçlı döküm üretim süreci sırasında, bitmiş ürün inceleme bağlantısı, doğruluktan sapma sorunlarını anında keşfedebilir ve geri bildirimde bulunabilir. Üç koordinatlı ölçüm makineleri ve projektörler gibi hassas denetim ekipmanları aracılığıyla, basınçlı döküm parçalarının önemli boyutlarının ve form ve konum toleranslarının kapsamlı bir değerlendirmesi, mühendislere sorunun kaynağını bulmada ve kalıp veya süreç parametrelerini ayarlamada yardımcı olabilir. Ningbo NKT Tooling Co., Ltd., kalıp geliştirmeden, kalıp denemesinden seri üretime kadar tam süreç izleme elde etmek ve kalıplama doğruluğunu etkili bir şekilde kontrol etmek için standartlaştırılmış bir kalite takip sistemi kurmuştur.