Magnezyum alaşımlı basınçlı döküm kalıbı nedir ve endüstriyel üretimde nasıl bir rol oynar?

Magnezyum alaşımlı basınçlı döküm kalıbının temel tanımı

Magnezyum alaşımlı döküm kalıbı erimiş magnezyum alaşımlı malzemeleri yüksek basınç altında kalıp boşluğuna enjekte etmek ve bunları hızlı soğutma yoluyla yapısal parçalar halinde oluşturmak için kullanılan bir kalıbı ifade eder. Bu tür kalıbın, magnezyum alaşımlı basınçlı döküm prosesindeki özel proses koşullarına uyum sağlaması için yüksek termal mukavemete, termal iletkenliğe ve yapışma önleyici özelliklere sahip olması gerekir. Magnezyum alaşımının iyi akışkanlığı ve hızlı şekillendirme hızı nedeniyle, basınçlı döküm kalıbının tasarımının aynı zamanda iç akış kanalları, kapılar, egzoz ve soğutma sistemlerinin kapsamlı bir şekilde eşleştirilmesine odaklanması gerekir.

Magnezyum alaşımlı basınçlı döküm kalıbının malzeme seçim özellikleri

Magnezyum alaşımlı basınçlı döküm kalıpları genellikle sıcak işlenen kalıp çeliğinden (H13, 8407 vb.) yapılır. Bu malzemeler belirli bir yüksek sıcaklık mukavemetine ve termal yorulma direncine sahiptir ve sık görülen termal döngü yüklemelerine dayanabilir. Kalıp imalat prosesinde, servis ömrünü uzatmak ve boyutsal stabiliteyi korumak için genellikle su verme, temperleme, yüzey işleme ve diğer prosesler gereklidir. Uygun malzeme seçimi ve ısıl işlem süreci, kalıbın yüksek basınç ve yüksek sıcaklık ortamındaki performansını doğrudan etkiler.

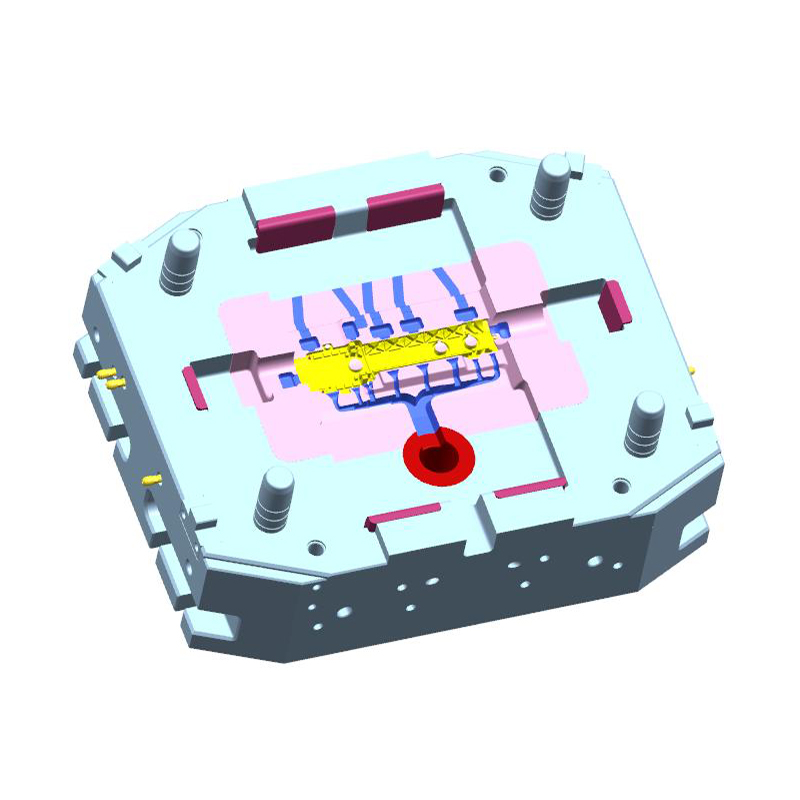

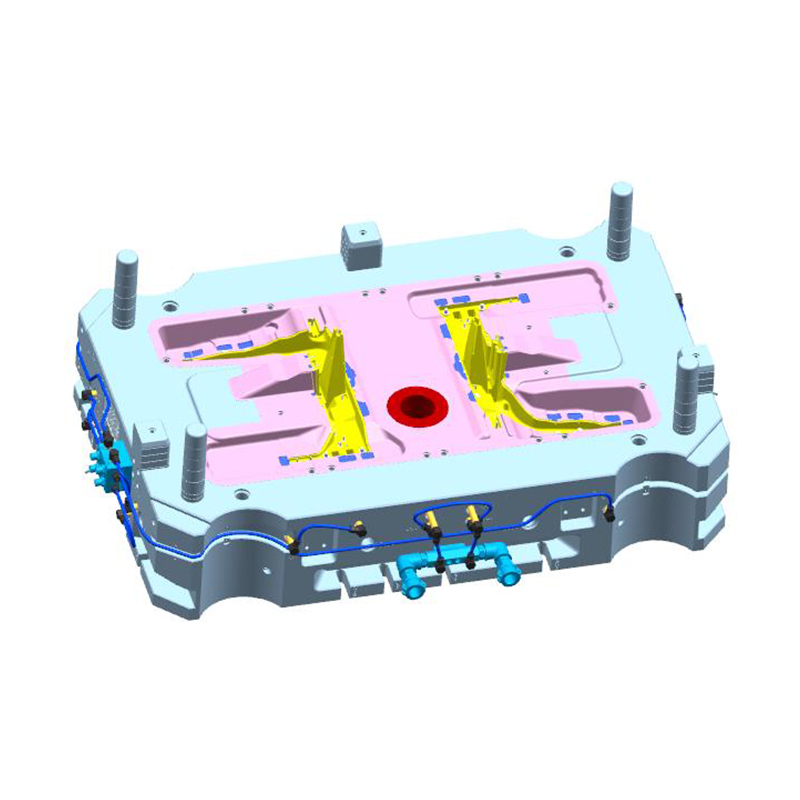

Magnezyum alaşımlı basınçlı döküm kalıplarının yapısal özellikleri

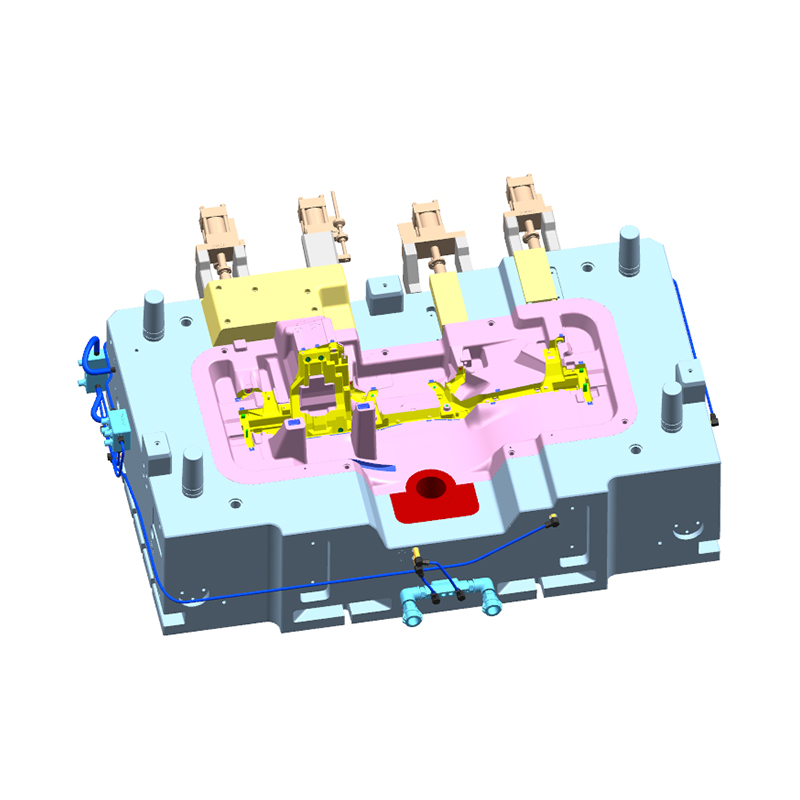

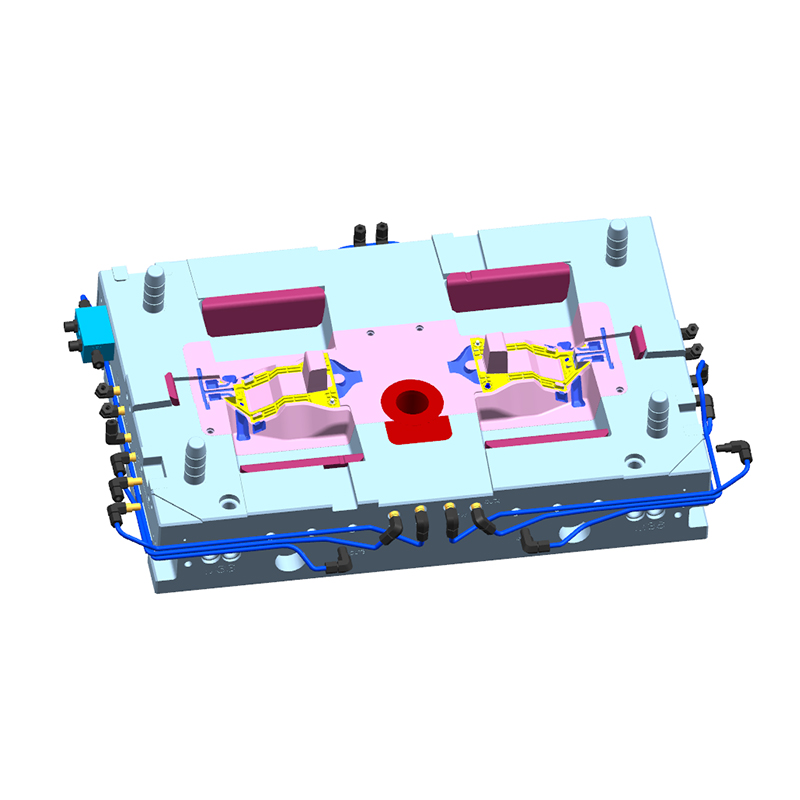

Bu tip kalıp yapısı nispeten karmaşıktır ve genellikle dinamik kalıplar, sabit kalıplar, maçalar, soğutma suyu kanalları, maça çekme mekanizmaları ve egzoz kanalları gibi fonksiyonel birimleri içerir. Magnezyum alaşımlı basınçlı döküm prosesi yüksek zaman gereksinimlerine sahip olduğundan, parça yüzeyinin bütünlüğünü ve boyutun doğruluğunu sağlamak için kalıp yapısının hızlı doldurma ve kalıptan çıkarma mekanizmasını dikkate alması gerekir. Aynı zamanda kalıp, üretim verimliliğini artırmak amacıyla otomatik olarak çalışabilme yeteneğine sahip olmak için basınçlı döküm makinesiyle de işbirliği yapmalıdır.

Magnezyum alaşımlı basınçlı döküm kalıplarının endüstriyel üretimdeki fonksiyonel rolü

Endüstriyel imalatta, magnezyum alaşımlı basınçlı döküm kalıpları, bileşen şekillendirmede çekirdek takımların rolünü oynar. Basınçlı döküm parçalarının yalnızca yapısal doğruluğunu, yüzey kalitesini ve şekillendirme verimliliğini belirlemekle kalmaz, aynı zamanda ürünlerin daha sonraki işlenmesini ve montaj eşleşmesini de doğrudan etkiler. Kalıbın istikrarlı çalışma yeteneği, özellikle otomotiv parçaları, tüketici elektroniği, mekanik bileşenler ve diğer endüstrilerin uygulanmasında toplu, standart ve otomatik üretim için çok önemlidir.

Tipik uygulama alanlarındaki gerçek ihtiyaçlar

Otomobil üretimi alanında, magnezyum alaşımlı döküm kalıpları esas olarak direksiyon sistemi bileşenlerinde, gösterge braketlerinde, gövde çerçeve parçalarında ve yüksek hafiflik gereksinimlerine sahip diğer parçalarda kullanılır. Elektronik endüstrisinde kalıplar, dizüstü bilgisayar kabuklarını, cep telefonu orta çerçevelerini ve taşınabilir cihazların yapısal braketlerini oluşturmak için kullanılır. Endüstriyel makinelerde, sağlık ve spor ekipmanlarında, magnezyum alaşımı oluşturan bileşenler de genellikle toplam ağırlığı azaltmak ve yapısal gücü artırmak için kullanılır. Ningbo NKT Tooling Co., Ltd., kalıp kullanımının stabilitesini ve uyarlanabilirliğini geliştirmek amacıyla kalıp tasarım yapısını ve üretim sürecini sürekli olarak optimize etmek için bu gerçek ihtiyaçları birleştirir.

Kalıp teknolojisinin magnezyum alaşımlı malzemelerin performansına etkisi

Magnezyum alaşımının kendisi iyi bir özgül güce, düşük yoğunluğa ve elektromanyetik koruma yeteneğine sahiptir, ancak aynı zamanda düşük erime noktası, kolay oksidasyon ve kolay korozyon gibi fiziksel özelliklere de sahiptir. Bu nedenle basınçlı döküm prosesinde kalıbın sadece kalıplama doğruluğu gerekliliklerini karşılaması gerekmez, aynı zamanda rafine tasarım yoluyla gözenekler, soğuk kapanma ve çatlaklar gibi kusur olasılığını da azaltması gerekir. Kalıp yapısında bulunan sıcaklık kontrol sistemi ve egzoz sistemi bu süreçte önemli rol oynamaktadır.

Ningbo NKT Tooling Co., Ltd.'nin kalıp Ar-Ge yetenekleri

Ningbo NKT Tooling Co., Ltd., gelişmiş CNC işleme merkezleri, ısıl işlem ekipmanları ve kalıp akış analiz sistemleri ile donatılmış güçlü kalıp Ar-Ge ve üretim yeteneklerine sahiptir. Şirket, müşteri ihtiyaçlarına göre çeşitli yüksek hassasiyetli magnezyum alaşımlı döküm kalıplarını özelleştirebilen orta ve üst düzey mühendislerden oluşan bir teknik ekibe sahiptir. Her yıl 300'den fazla kalıp seti teslim edilebilmekte olup, otomobil, iletişim ve endüstriyel ekipman gibi birçok endüstrideki müşterilere geniş çapta hizmet vermektedir.

Magnezyum alaşımlı basınçlı döküm kalıplarının gelişme eğilimi

Yeşil üretime ve hafif tasarıma yönelik talebin artmasıyla birlikte, magnezyum alaşımlı basınçlı döküm kalıplarının uygulama alanları sürekli genişlemekte ve gereksinimler daha da çeşitlenmektedir. Gelecekteki kalıp geliştirme çalışmaları, kalıpların çalışma verimliliğini ve uyarlanabilirliğini artırmak için dijital tasarım, simülasyon, akıllı izleme ve modüler üretim gibi daha fazla teknolojiyi entegre edecek. Ningbo NKT Tooling Co., Ltd., müşterilerin yüksek kaliteli kalıplara yönelik çeşitli gereksinimlerini karşılamak için bu yeni teknolojilerin entegre uygulamasını sürekli olarak teşvik etmektedir.

Magnezyum alaşımlı basınçlı döküm kalıplarının servis ömrünü uzatmak için günlük bakım önerileri nelerdir?

Kalıp yüzeyinin aşınmasını düzenli olarak kontrol edin

Magnezyum alaşımlı döküm kalıbıs yüksek sıcaklık ve yüksek basınç ortamlarında uzun süre kullanılmakta ve boşluk yüzeyi metal akışı erozyonundan ve termal yorulmadan kolaylıkla etkilenmektedir. Operatörlerin, çatlaklar, düşen bloklar, yapışan kalıplar vb. olup olmadığını gözlemlemek için her vardiyadan sonra kalıp boşluğu, ayırma yüzeyi, maça çekme yapısı vb. gibi önemli alanları görsel olarak incelemeleri önerilir. Anormallikler bulunursa, bunlar, basınçlı dökümün yüzey kalitesinin etkilenmesini ve kalıba daha fazla zarar gelmesini önlemek için derhal onarılmalı veya değiştirilmelidir.

Termal yorgunluk hasarını önlemek için kullanım sıcaklığını kontrol edin

Sıcaklık kontrolü, magnezyum alaşımlı basınçlı döküm kalıplarının ömrünü etkileyen önemli faktörlerden biridir. Kalıbın kullanımı sırasında, soğuk kalıp enjeksiyonunun neden olduğu termal şoktan kaynaklanan çatlakları önlemek için makul bir ön ısıtma sıcaklığı ayarlanmalıdır. Aynı zamanda proses ayar aralığında stabil çalışmasını sağlamak için kalıbın çalışması sırasında aşırı ısınmanın da engellenmesi gerekir. Ningbo NKT Tooling Co., Ltd., termal yorulma etkisini azaltmak amacıyla kalıp sıcaklığını gerçek zamanlı olarak izlemek ve ayarlamak için bir sıcaklık kontrol sistemi kullanılmasını önerir.

Uygun ayırıcı maddeleri ve yağlayıcıları kullanın

Magnezyum alaşımının yüksek sıcaklıklarda kalıp yüzeyine yapışmasını önlemek ve kalıp yüzeyini korumak için yağlamada uygun ayırıcı maddeler kullanılmalıdır. Bir ayırıcı madde seçerken, egzoz sisteminin tıkanmasını veya kalıntıların birikmesi nedeniyle döküm kusurlarının oluşmasını önlemek için termal stabilitesine, kapsamına ve uçuculuğuna dikkat edilmelidir. Kalıp yüzeyindeki kalıntıların ve yağ lekelerinin düzenli olarak temizlenmesi, kalıp yüzeyinin oksidasyonunu ve korozyon sürecini daha da geciktirebilir.

Basınçlı döküm proses parametrelerinin makul kontrolü

Kalıbın kullanım ömrü, enjeksiyon hızı, basınç, dolum süresi, bekletme süresi vb. gibi proses parametre ayarlarından büyük ölçüde etkilenir. Parametreler makul olmayan şekilde ayarlanırsa, kalıp kısa sürede aşırı yüke maruz kalacak ve bu da aşınma veya deformasyonu ağırlaştıracaktır. Ningbo NKT Tooling Co., Ltd., kalıbın özel yapısına ve magnezyum alaşımının özelliklerine göre uygun bir proses formüle edilmesini ve üretim verimliliği ile kalıp korumasını dengelemek için kalıp akışı analiz araçlarıyla birlikte optimize edilmesini ve ayarlanmasını önerir.

Egzoz sistemini engelsiz tutun

Egzoz kanalının tıkanması kalıpta gaz birikmesine neden olacağından basınçlı dökümün yüzey kalitesini etkileyerek kalıbın yüzey yükünü artırarak kalıbın ömrünü kısaltacaktır. Gazın düzgün bir şekilde dışarı atılmasını sağlamak için her üretim döngüsünden sonra kalıp egzoz oluğunun ve egzoz deliğinin temizlenmesi önerilir. Egzoz veriminin azaldığı tespit edilirse, derinlemesine temizlik için yerel yapı sökülebilir ve gerekirse egzoz yolu yeniden açılabilir veya optimize edilebilir.

Düzenli olarak kalıp yüzey işleme ve yenileme işlemlerini gerçekleştirin

Kalıp belirli bir süre çalıştıktan sonra yüzey sertliği ve aşınma direnci azalabilir ve yeniden cilalama, kaplama onarımı veya yüzey nitrürleme ile işlem görmesi gerekebilir. Kullanım sıklığı yüksek veya karmaşık yapıya sahip kalıplar için, kalıp performans değişikliklerinin eğilimini değerlendirmek ve bilimsel bir bakım planı düzenlemek amacıyla her bakım ve yenilemeyi kaydedecek bir kullanım dosyası oluşturmayı düşünmek mümkündür.

Kalıp depolama ve pas koruması konusunda iyi bir iş yapın

Kalıp kullanılmadığı zamanlarda temiz ve kuru tutulmalı, pas önleyici yağ ile kaplanmalı veya koruyucu film ile korunmalıdır. Nemi, korozyonu veya darbeyi önlemek için kalıp iyi havalandırılan bir alanda saklanmalıdır. Uzun vadeli yedek kalıplar için genel kapsülleme ve sızdırmazlık, çevresel değişikliklerin neden olduğu metal yorgunluğunu veya yüzey yaşlanmasını azaltmak için gerçekleştirilebilir.

Standartlaştırılmış bir bakım süreci ve eğitim sistemi oluşturun

Günlük bakım çalışmalarının sürekliliğini ve etkinliğini sağlamak için işletmelerin, denetim sıklığı, proje içeriği ve sorumluluk paylaşımı da dahil olmak üzere eksiksiz bir kalıp bakım standardı işletim prosedürleri seti oluşturması önerilir. Ningbo NKT Tooling Co., Ltd., bakım personelinin anormal kalıp koşullarını derhal tespit edebilmesi, bunları öngörülen prosedürlere göre ele alabilmesi ve insan faktörlerinin neden olduğu hasar riskini azaltabilmesi için, fiili üretimde ön saflardaki çalışanların operasyonel beceri eğitimine odaklanmaktadır.

Kalıp kullanım döngüsünü ve değiştirme düğümlerini değerlendirin

Bakım, kalıbın ömrünü etkili bir şekilde uzatabilse de, her kalıp setinin makul bir kullanım döngüsü vardır. İşletmeler kalıp yapısının karmaşıklığı, malzeme özellikleri ve kullanım sıklığı gibi faktörleri bir araya getirerek kalıbın durumunu düzenli olarak değerlendirmeli ve üretim sürekliliğini ve basınçlı döküm parçalarının istikrarlı kalitesini sağlamak için ciddi şekilde aşınmış veya sık sık onarılan kalıplar için değiştirme kararları vermelidir.