Geleneksel araç serisi basınçlı döküm kalıplarının ortak tasarım özellikleri nelerdir?

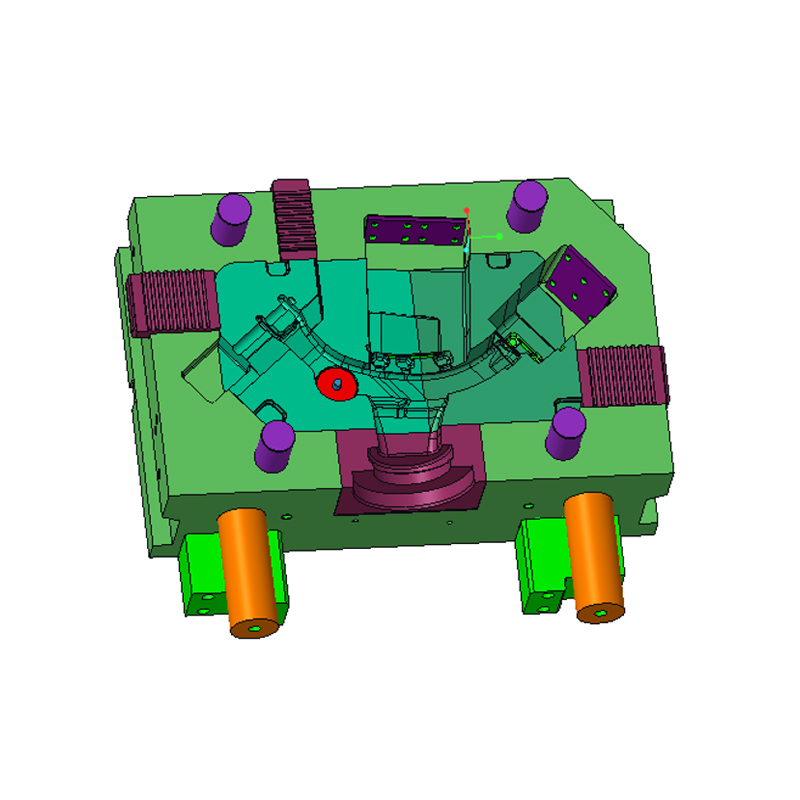

Son derece hedefli tasarım

Tasarımı geleneksel araç serisi basınçlı döküm kalıpları genellikle belirli araç modeli ve bileşen gereksinimleri etrafında yoğunlaşır. Ningbo NKT Tooling Co., Ltd., kalıbın nihai ürünün boyut ve performans gereksinimlerine doğru şekilde uyabilmesini sağlamak için tasarım süreci sırasında araç bileşenlerinin işlevleri, yapısı ve kurulum ortamı hakkında derinlemesine bir anlayış kazanacak. Bu hedefe yönelik tasarım, dökümlerin işleme verimliliğini ve montaj doğruluğunu artırmaya yardımcı olur.

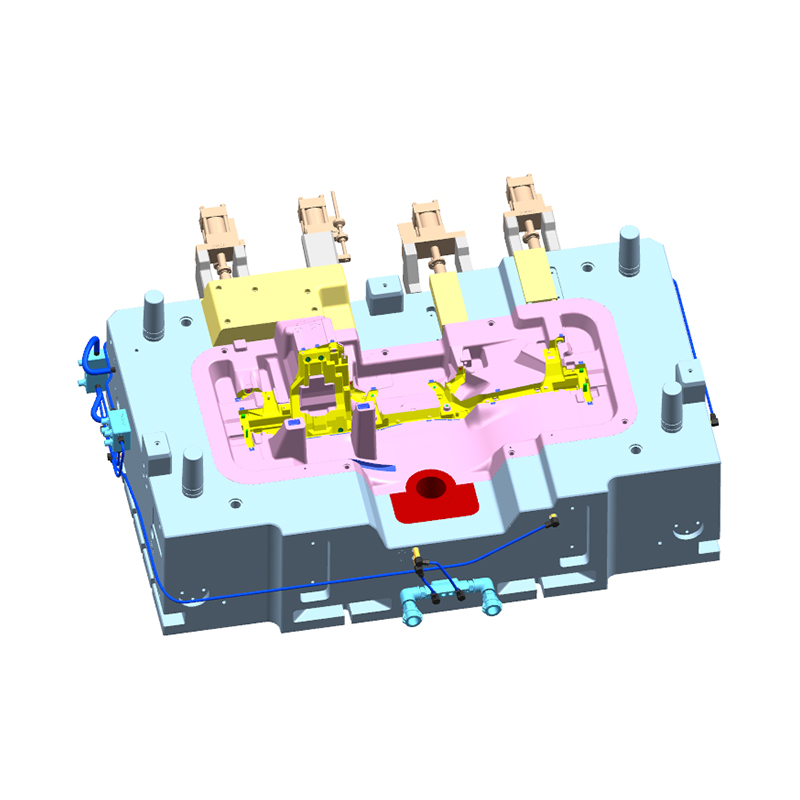

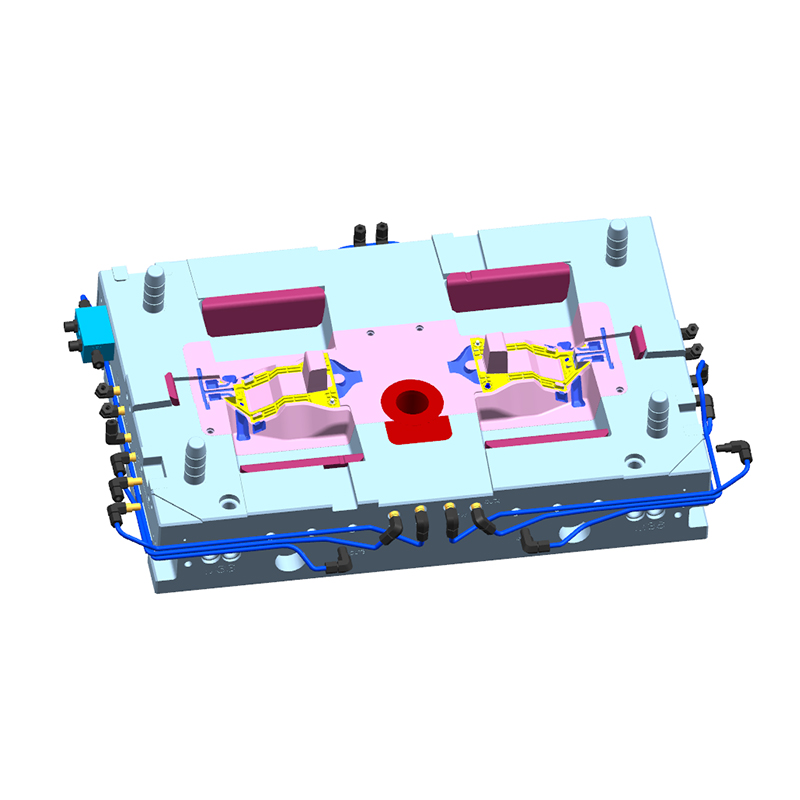

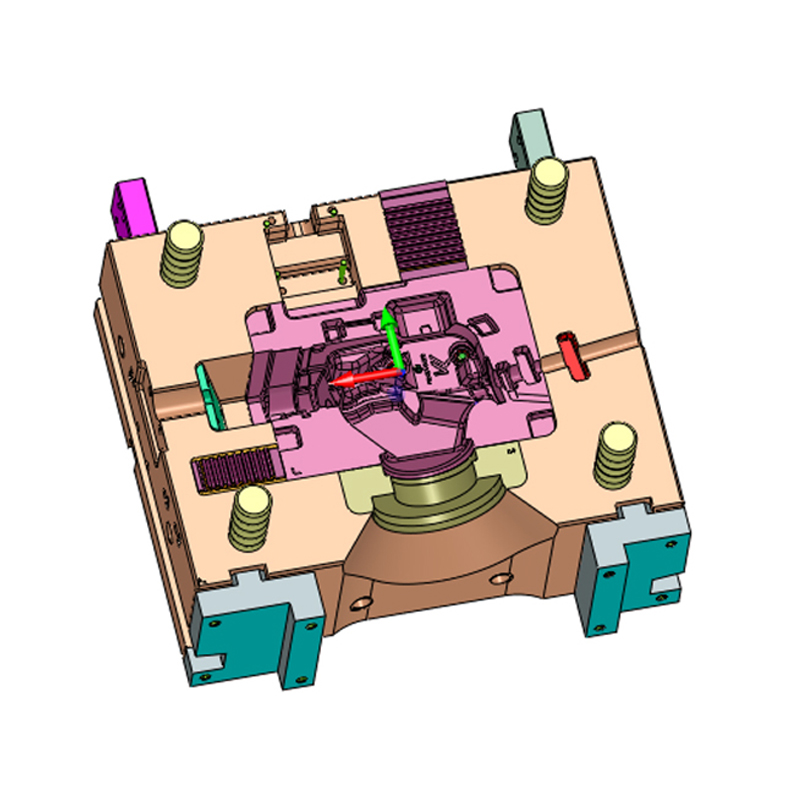

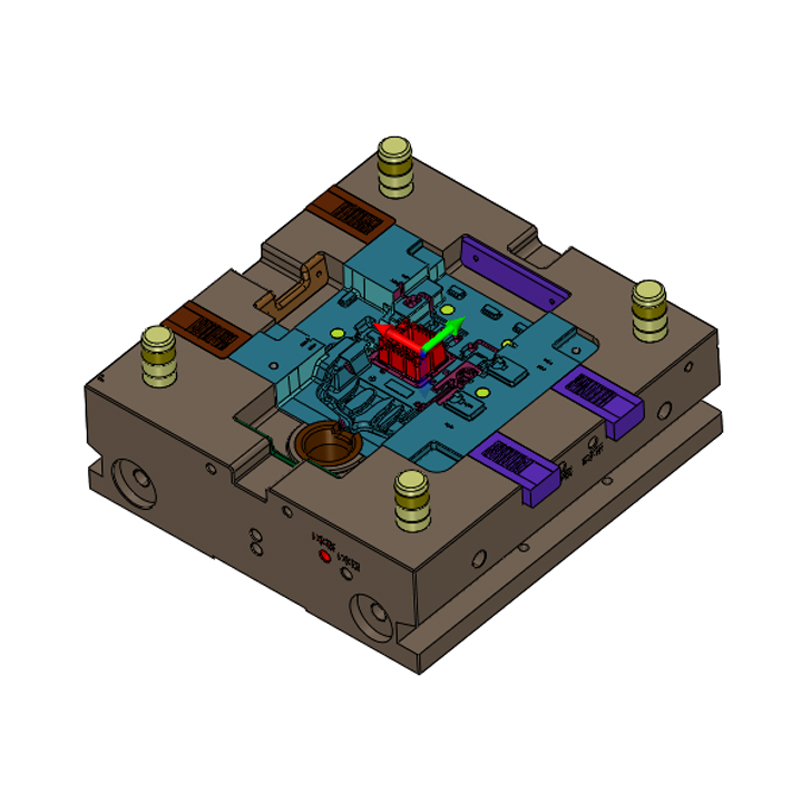

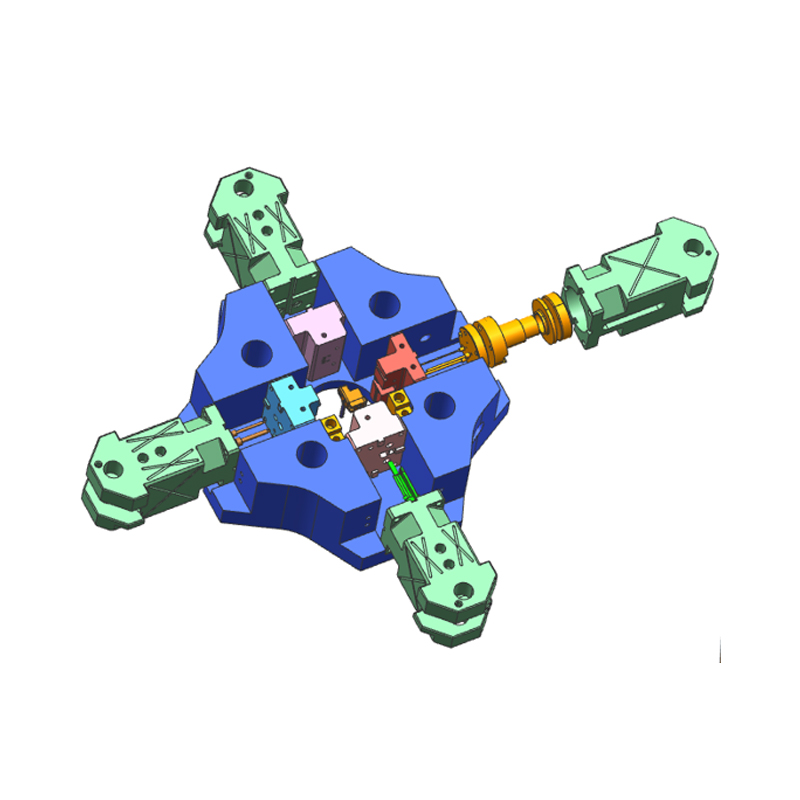

Karmaşık ama makul yapı

Araç döküm parçaları genellikle karmaşık bir şekle sahiptir ve birden fazla işlevsel yüzey ve bağlantı yapısı içerir. Bu nedenle kalıp tasarımında genel yapının rasyonelliğinin dikkate alınması gerekir. Tasarımcıların, kalıbın üretim süreci boyunca stabil bir şekilde çalışabilmesini, deformasyon ve hasardan kaçınabilmesini ve dökümlerin kalitesini garanti altına alabilmesi için kalıbın sertlik, egzoz, soğutma ve kalıptan çıkarma özelliklerini dikkate alması gerekir.

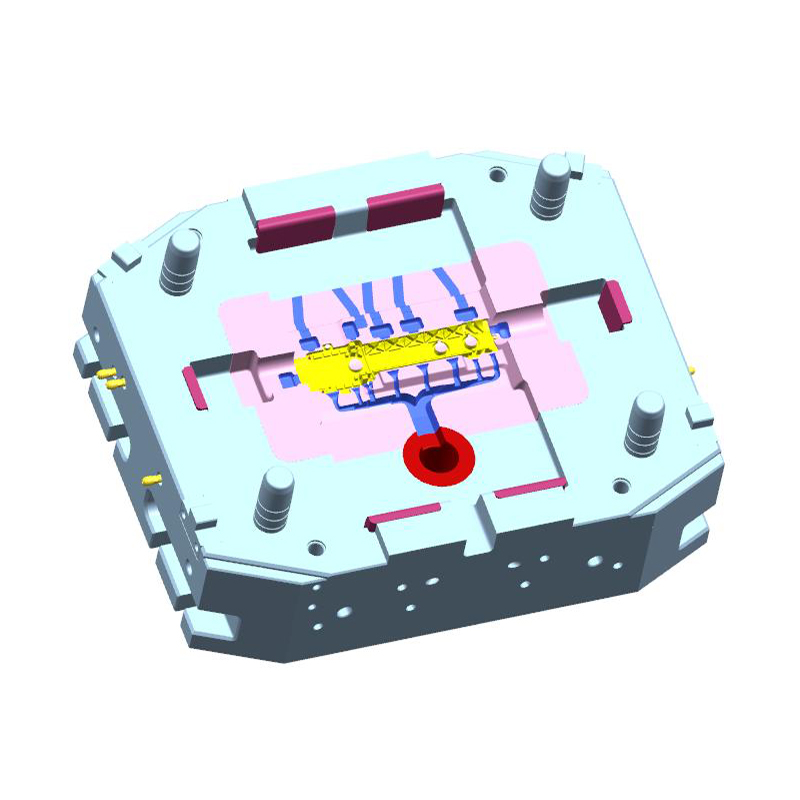

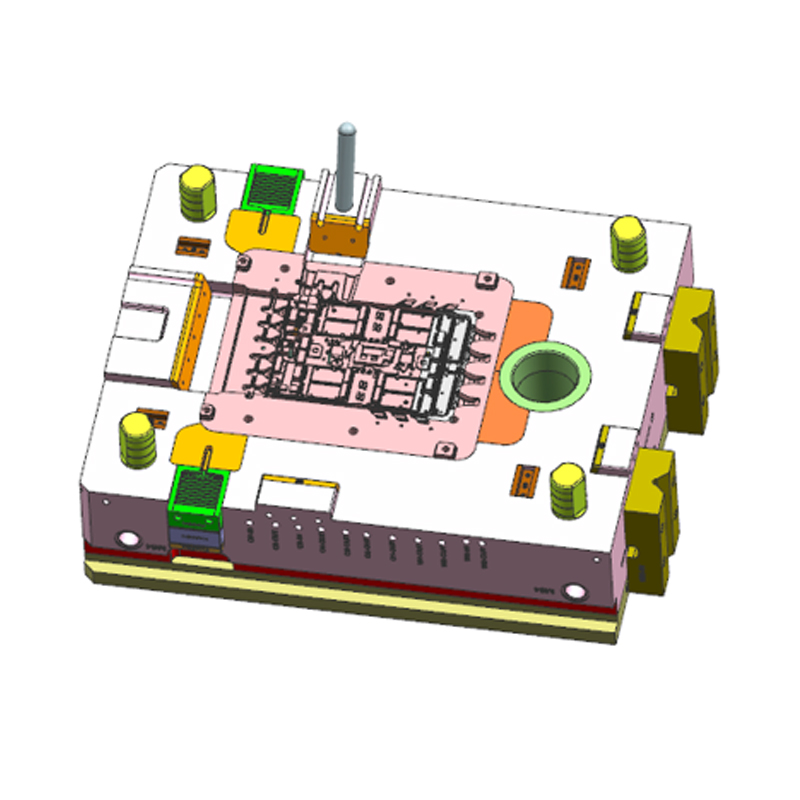

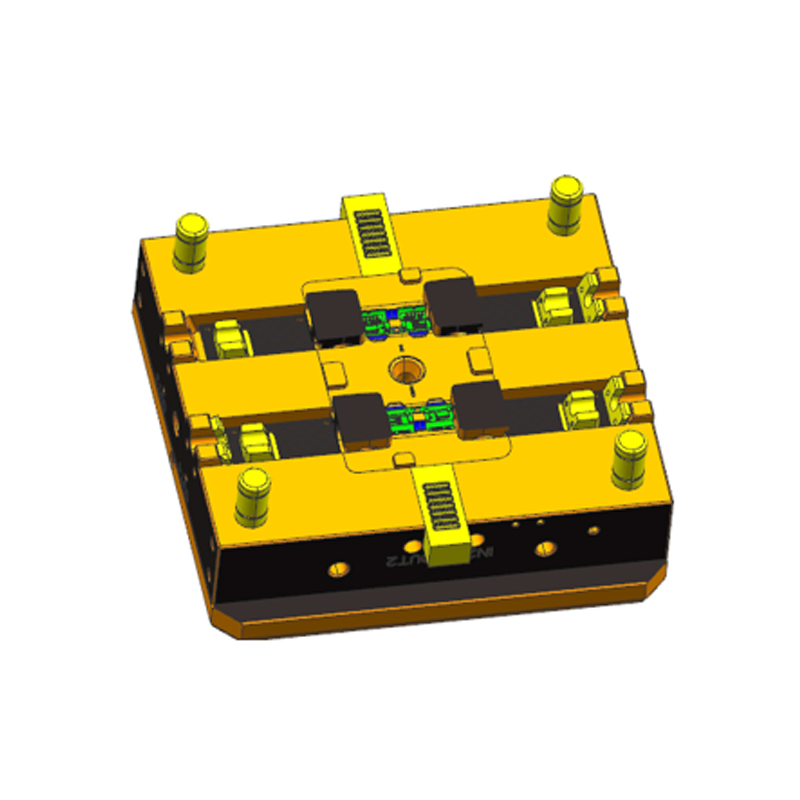

Bölünmüş model tasarımını benimseyin

geleneksel araç serisi basınçlı döküm kalıpları çoğunlukla kalıp bölmeli tasarımı benimser; yani kalıp, kolay montaj ve değiştirme için birden fazla parçaya bölünmüştür. Bölünmüş kalıp tasarımı yalnızca kalıbın esnekliğini arttırmakla kalmaz, aynı zamanda günlük bakım ve onarımları da kolaylaştırırken üretim verimliliğini artırmaya ve üretimin aksama süresini azaltmaya yardımcı olur.

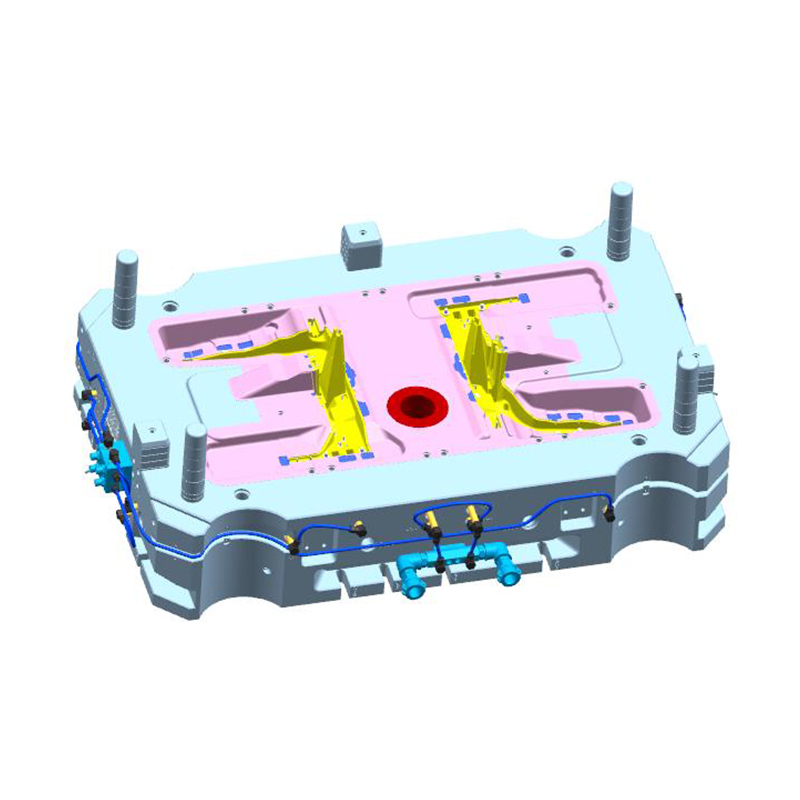

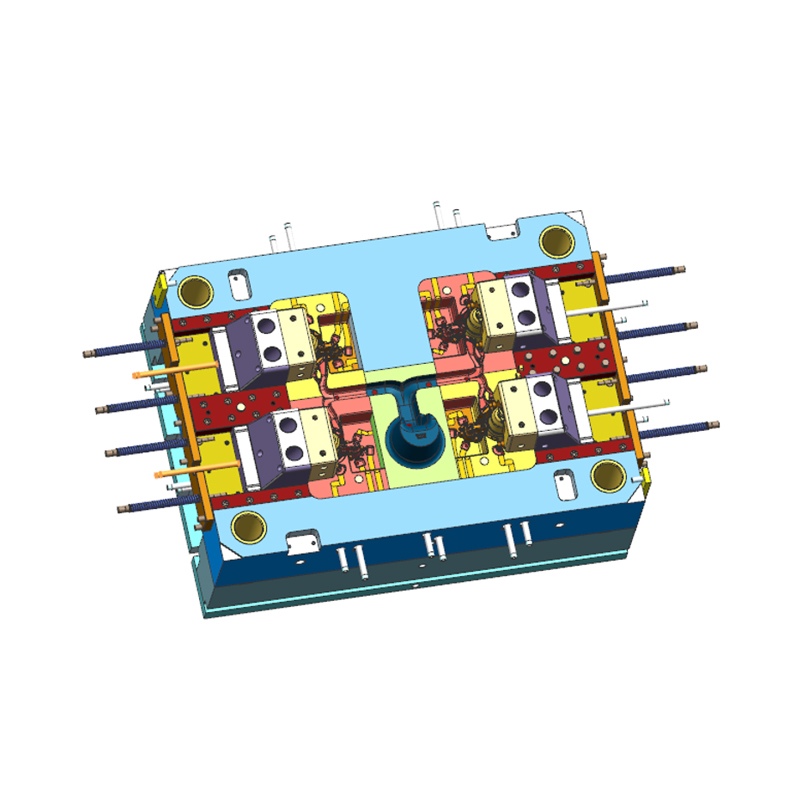

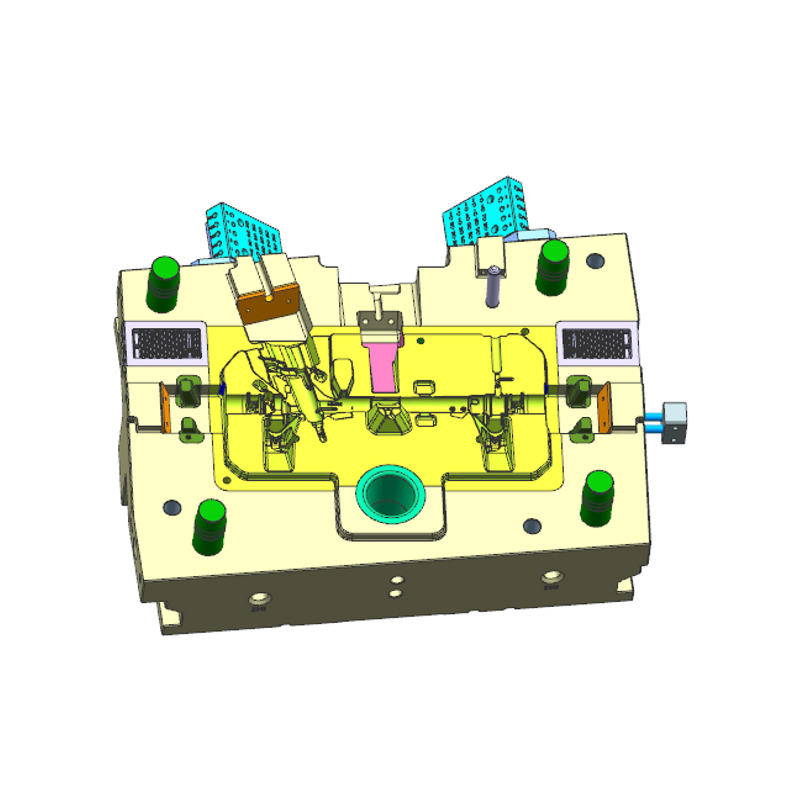

Soğutma sistemi düzenine dikkat edin

Tasarımı mold cooling system is the key to ensuring casting quality and mold life. Ningbo NKT Tooling Co., Ltd. focuses on the reasonable layout of cooling channels to quickly and effectively dissipate heat, reduce thermal stress of castings, prevent overheating and deformation of the mold, and extend the service life of the mold.

Malzeme özelliklerini ve işleme teknolojisini dikkate almak

Kullanılan alaşımlı malzemelerin (alüminyum, magnezyum, çinko alaşımları gibi) özellikleri ve döküm prosesi gereklilikleri ve tasarım tam olarak dikkate alınmalıdır. Farklı malzemelerin termal genleşme katsayısı, akışkanlık ve katılaşma özellikleri farklıdır. Dökümlerin boyutsal stabilitesini ve yüzey kalitesini sağlamak için kalıp tasarımının boyutu ve yapıyı buna göre ayarlaması gerekir.

Kalıp dayanıklılığına önem veren tasarım

Araç döküm kalıpları çok sayıda üretim göreviyle karşı karşıyadır ve tasarım, aşınma direncini ve yorulma direncini artırmaya odaklanmaktadır. Ningbo NKT Tooling Co., Ltd., kolayca aşınan parçaları güçlendirmek ve kalıbın uzun süreli çalışma sırasında istikrarlı performansı korumasını sağlamak için tasarımda uygun çelik ve yüzey işleme süreçlerini seçer.

Hem işleme hem de montaj kolaylığını dikkate alın

Kalıp tasarımında ayrıca üretim ve montaj sonrası kolaylıkların dikkate alınması, üretim zorluğunu ve maliyetini azaltmak için her kalıp bileşeninin işlem sırasını ve montaj yöntemini makul şekilde düzenlemesi gerekir. Bu tasarım fikri, üretim döngülerinin kısaltılmasına ve teslimat verimliliğinin artırılmasına yardımcı olur.

Hassas kontrole odaklanın

geleneksel araç serisi basınçlı döküm kalıplarının boyutsal doğruluk açısından yüksek gereksinimleri vardır. Tasarım, kalıp üretim doğruluğunu ve montaj doğruluğunu sağlamak için gelişmiş ölçüm teknolojisini ve süreç parametrelerini bir araya getirecek ve böylece araç parçalarının katı kalite standartlarını karşılayacak.

Seri üretim ihtiyaçlarına uyum sağlayın

Araç parçaları genellikle seri üretim gerektirir ve kalıp tasarımının uzun vadeli, yüksek mukavemetli kullanım gereksinimlerini karşılaması gerekir. Ningbo NKT Tooling Co., Ltd. tasarım sırasında dayanıklılığı ve bakım kolaylığını tamamen göz önünde bulundurarak kalıbı seri üretime uygun hale getirir ve üretim sürekliliğini sağlar.

Müşteri özelleştirme ihtiyaçlarını entegre edin

Ningbo NKT Tooling Co., Ltd., geleneksel araç serisi basınçlı döküm kalıplarının tasarım sürecinde müşterilerin özel gereksinimlerine önem vermekte ve farklı model ve farklı parçaların özel proses ve teknik ihtiyaçlarını karşılamak ve müşteri memnuniyetini artırmak için kişiselleştirilmiş tasarım çözümleri sunmaktadır.

Konvansiyonel araç serisi basınçlı döküm kalıplarında hassas kontrolde ne gibi önlemler alınmıştır?

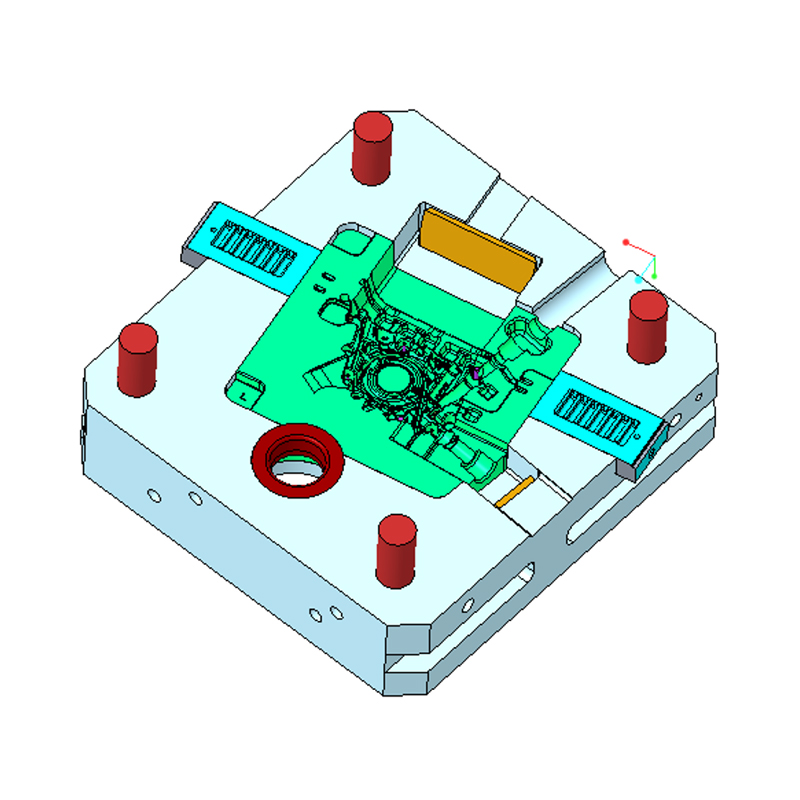

Hassas tasarım yazılımı kalıp doğruluğu kontrolünü destekler

Tasarım aşamasında geleneksel araç serisi basınçlı döküm kalıpları Ningbo NKT Tooling Co., Ltd., kalıp yapısını dijital olarak modellemek için yaygın olarak üç boyutlu modelleme yazılımı ve bilgisayar destekli tasarım sistemleri (UG, CATIA ve Pro/E gibi) kullanıyor. Bu araçlar, kontrol edilebilir tasarım doğruluğu sağlamak için mühendislerin tasarımın başlangıcında parçaların boyutlarını, koordinasyon toleranslarını ve montaj ilişkilerini dikkatli bir şekilde kontrol etmelerine yardımcı olur. Ön simülasyon analizi sayesinde malzeme akış yolu, sıcaklık alanı ve gerilim konsantrasyon alanı da sonraki kalıp üretimi ve kullanımı için doğruluk temelini geliştirmek üzere optimize edilebilir.

Kalıp işleme toleranslarını kesinlikle kontrol edin

Kalıbın işleme doğruluğu, nihai dökümün kalitesini doğrudan etkiler. Ningbo NKT Tooling Co., Ltd., kilit konumlar için mikron düzeyinde tolerans kontrolü uygulamak üzere kalıp üretim sürecinde yüksek hassasiyetli CNC takım tezgahları, beş eksenli işleme merkezleri, tel kesme ekipmanı ve elektrikli kıvılcım işleme teknolojisini kullanır. Aynı zamanda teknisyenler, her işlem adımının standart aralıkta olmasını sağlamak ve boyutsal sapmayı azaltmak için takım aşınması, ilerleme hızı, iş mili hızı ve diğer parametrelerin yönetimini geliştirdiler.

Yüksek stabiliteye sahip malzemeler kullanılarak kalıp imalatı

Malzemenin boyutsal kararlılığı doğruluğu kontrol etmenin temel koşuludur. Ningbo NKT Tooling Co., Ltd., güçlü termal stabiliteye ve aşınma direncine sahip (H13, SKD61 vb. gibi) kalıp çeliği malzemeleri tercih eder. Bu malzemeler tekrarlanan yüksek sıcaklıkta dökümden sonra kolayca deforme olmaz, bu da kalıbın boyutsal doğruluğunun uzun süre korunmasına yardımcı olur. Ayrıca çelik ısıl işlemi sırasında şirket, malzemenin iç gerilimini azaltmak ve termal deformasyondan kaynaklanan hataları azaltmak için çok aşamalı bir sıcaklık kontrol sürecini benimsiyor.

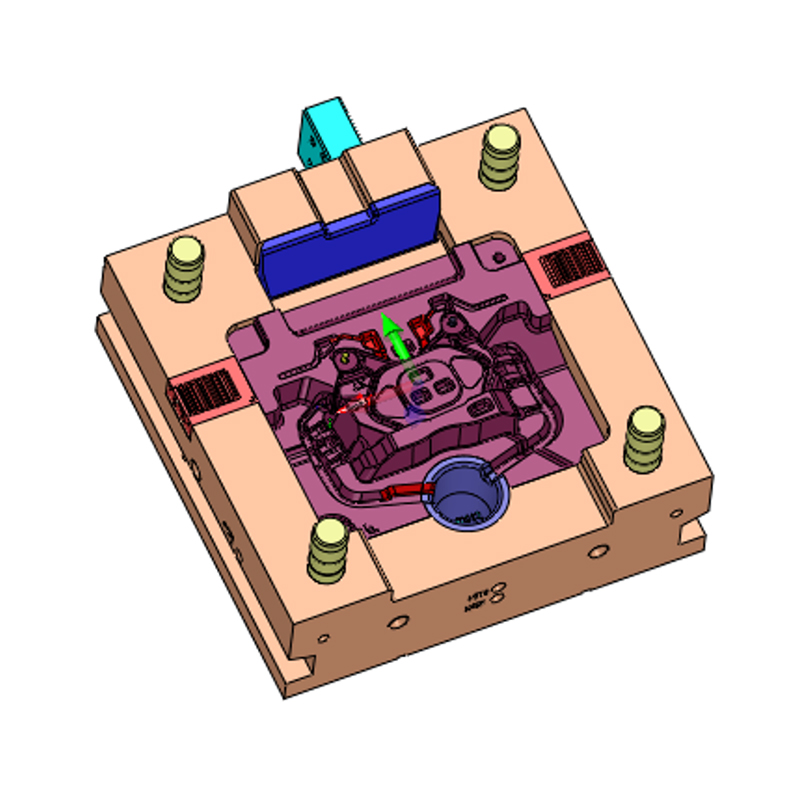

Çok yönlü denetim sistemi doğruluk garantisini artırır

Kalıp doğruluğunun tasarım gereksinimlerini karşıladığından emin olmak için Ningbo NKT Tooling Co., Ltd. tam süreçli bir test sistemi uygulamaktadır. Parçaların kaba işleme aşamasından başlayarak boyutsal inceleme yapılır ve bitirme sonrasında her bir anahtar parça üzerinde kapsamlı ölçümler yapılır. Yüksek hassasiyetli boyutsal veriler elde etmek için üç koordinatlı ölçüm aletlerini (CMM), altimetreyi, optik projektörü ve diğer algılama araçlarını kullanın. Tüm ölçüm sonuçları CAD verileriyle karşılaştırılır. Önceden ayarlanmış aralığı aşan sapmalara sahip parçalar, kalıp montajının doğruluğunu sağlamak için yeniden işlenecek veya hurdaya çıkarılacaktır.

Kalıp testi sürecinde doğruluğu ve stabiliteyi doğrulayın

Kalıp tamamlandıktan ve monte edildikten sonra Ningbo NKT Tooling Co., Ltd. bir kalıp testi işlemi gerçekleştirecek. Gerçek alaşımlı malzemeler enjekte edilerek deneme ürünlerinin boyutu, yüzey kalitesi ve kalınlık tutarlılığı kapsamlı bir şekilde test edilir. Kalıp testi sonuçları yalnızca kalıp gövdesinin boyutsal kontrolünü doğrulamakla kalmaz, aynı zamanda soğutma sisteminin, egzoz tasarımının ve besleme sisteminin doğruluğunu etkileyen faktörlerin olup olmadığını da kontrol eder. Test kalıbı geri bildirim sonuçları, seri üretimden önce kararlı bir duruma ulaşmak amacıyla kalıpta daha fazla hata ayıklamak için kullanılır.

Sıcaklık kontrol sistemi istikrarlı boyutsal doğruluğa yardımcı olur

Basınçlı döküm işlemi sırasında kalıp, kalıbın boyutsal stabilitesini zorlayan tekrarlanan yüksek sıcaklıkta termal şoka maruz kalır. Ningbo NKT Tooling Co., Ltd., kalıbın her alanında sıcaklık dengesini korumak için soğutma su yolları ve yerel sıcaklık kontrol cihazları dahil olmak üzere kalıpta makul bir sıcaklık kontrol sistemi düzenler. Kalıbın termal genleşmesinin ve ısıyla büzülmesinin değişim genliğinin kontrol edilmesi, kalıplama boşluğunun doğruluğunun korunmasına yardımcı olur ve sıcaklık farkından kaynaklanan boyutsal hataları azaltır.

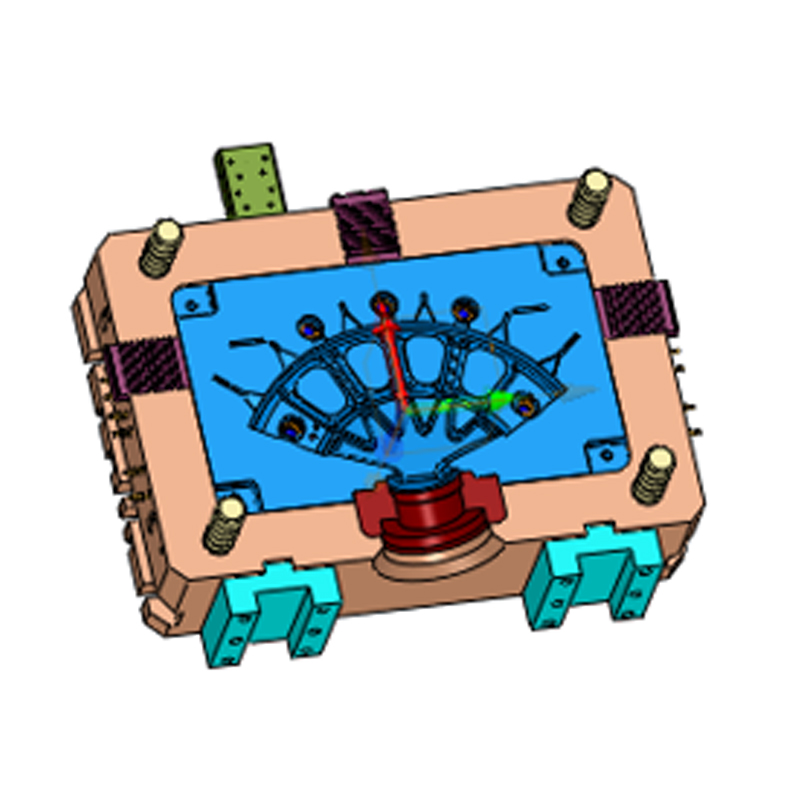

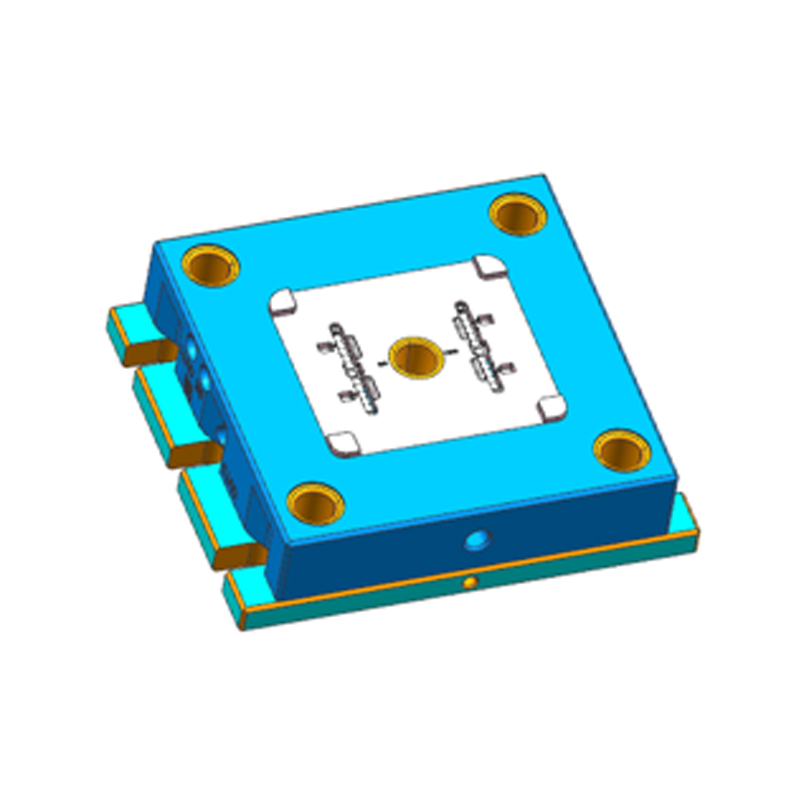

Temel bileşenlerin modüler ve ayarlanabilir tasarımı

Geleneksel araç serisi basınçlı döküm kalıplarında kaydırıcılar, maçalar, dolgular ve diğer bileşenler gibi bazı önemli yapılar modüler veya ayarlanabilir formlarda tasarlanır. Ningbo NKT Tooling Co., Ltd., ayarlama veya onarım sonrası kalıp gövdesini bir bütün olarak değiştirmeye gerek kalmadan bu yöntemi benimser. Yalnızca ince ayar, yerel doğruluğun onarımını ve kontrolünü sağlayabilir. Bu sadece kalıbın servis ömrünü uzatmakla kalmaz, aynı zamanda boyutsal doğruluğu koruma verimliliğini de artırır.

Personel teknik eğitimi ve kalite sorumluluk sistemi

Yüksek hassasiyetli kalıpların üretimi operatörün beceri seviyesine bağlıdır. Ningbo NKT Tooling Co., Ltd. teknik çalışanlar ve müfettişler için düzenli olarak teknik çalışanlar ve müfettişler için çizim okuma, boyut toleransını anlama, ekipman çalışma özellikleri vb. dahil profesyonel eğitimler yürütür. Net bir kalite sorumluluk sistemi oluşturun ve insanlara doğruluk kontrol görevlerini uygulayın. Her katılımcı kendi operasyonel bağlantılarından sorumludur ve tüm sürecin doğruluk yönetimi düzeyini geliştirir.

Veri yönetimi ve izlenebilirlik sistemi

Ningbo NKT Tooling Co., Ltd. tasarım parametrelerini, işleme verilerini, test sonuçlarını ve test geri bildirimlerini kapsayan eksiksiz bir kalıp veri kayıt sistemi kurmuştur. Her kalıp seti, tüm sürecin izlenebilir yönetimini sağlayan bağımsız numaralara ve arşivlere sahiptir. Verilerin karşılaştırılması ve analizi yoluyla, potansiyel doğruluk sapması kaynakları keşfedilebilir ve düzeltilebilir, bu da takibin sürekli olarak iyileştirilmesine ve kaliteli olmasına yardımcı olur.