Yüksek hassasiyetli basınçlı döküm kalıpları nelerdir ve bunların sıradan kalıplardan farkı nedir?

Yüksek hassasiyetli basınçlı döküm kalıbının tanımı

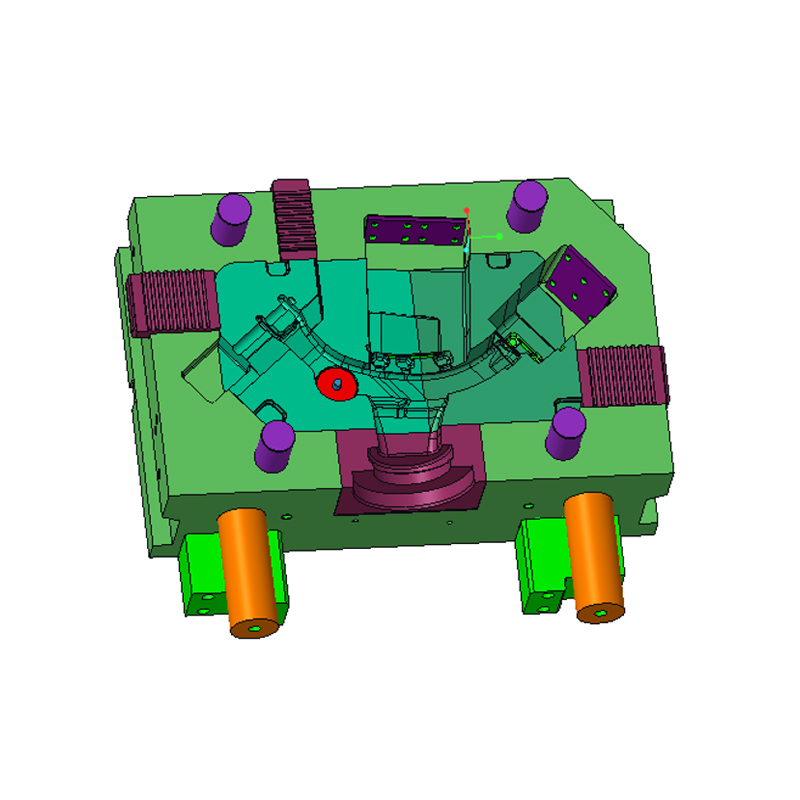

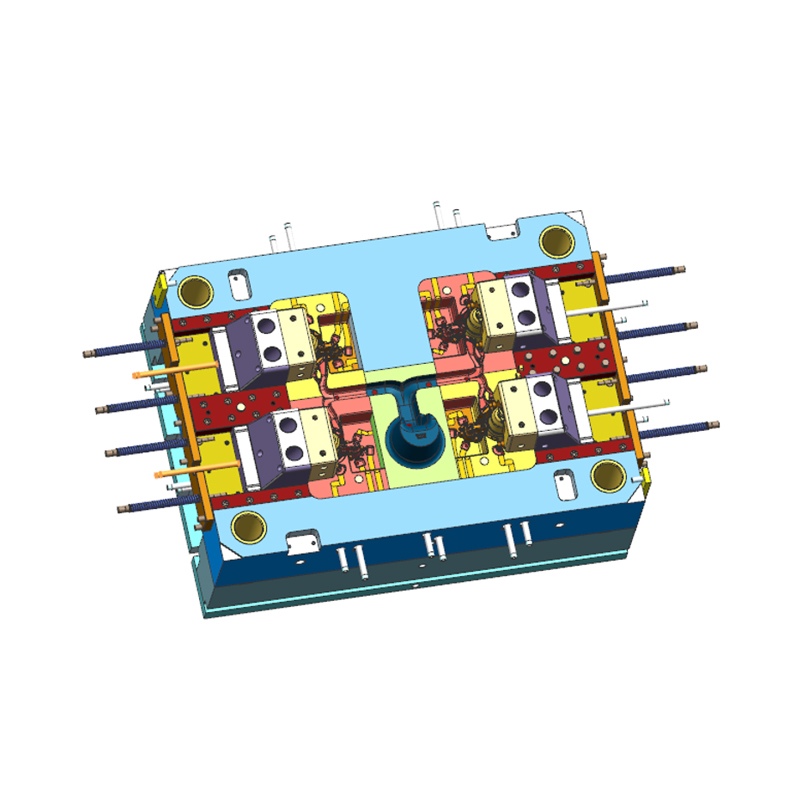

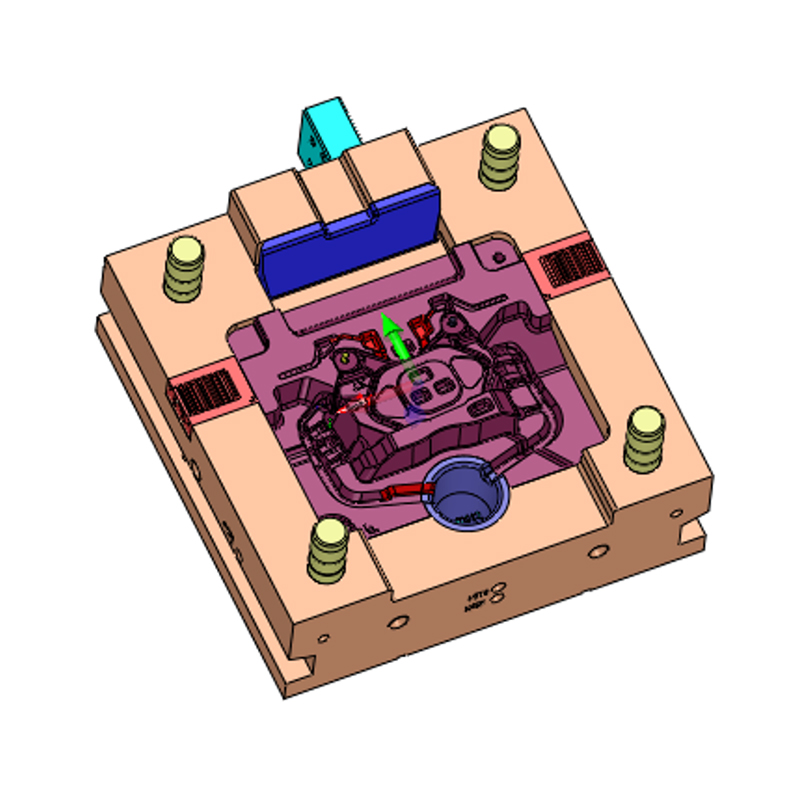

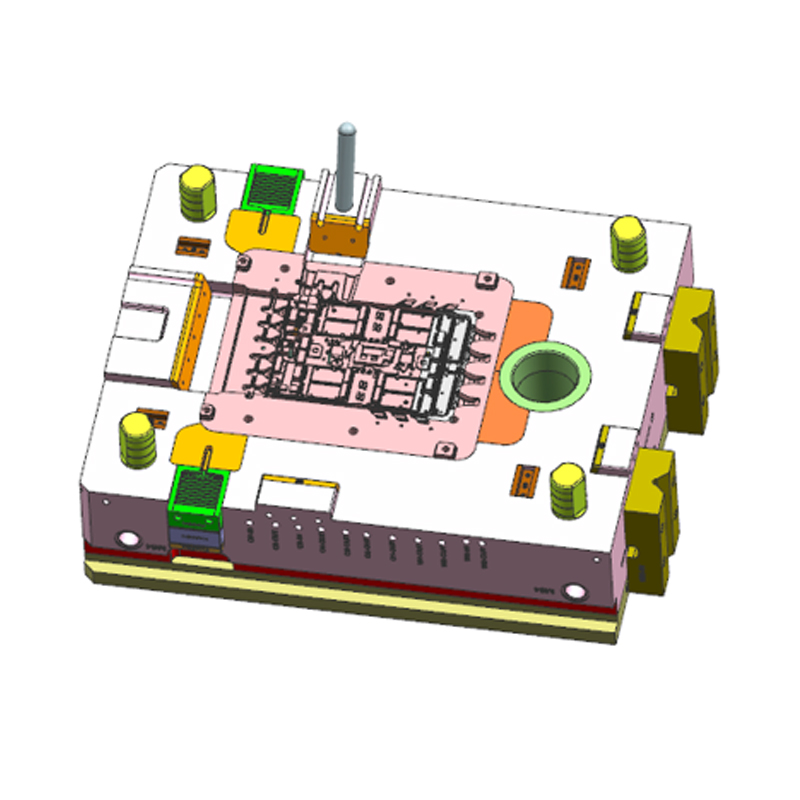

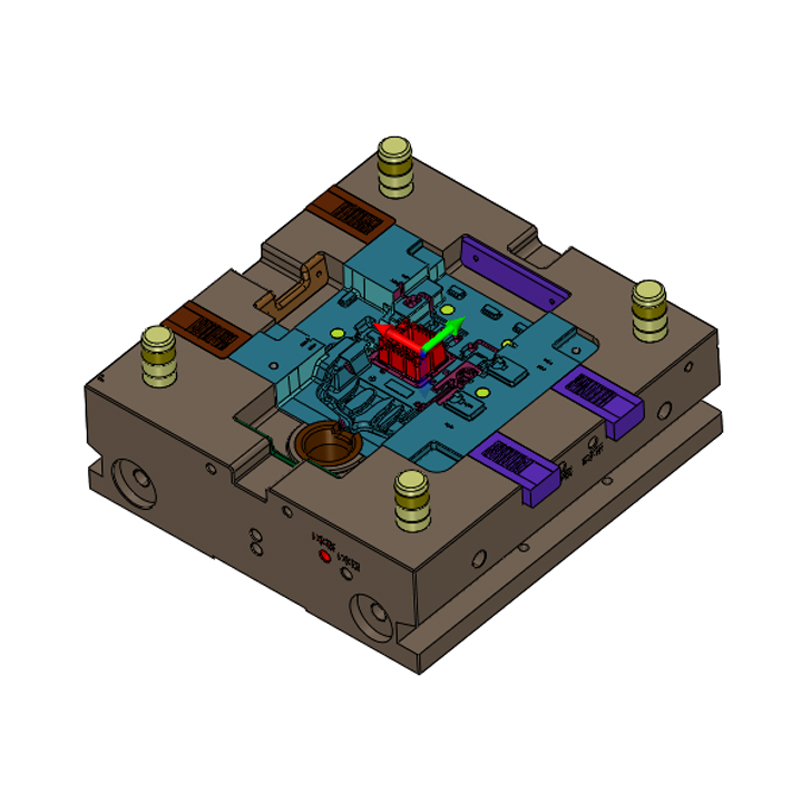

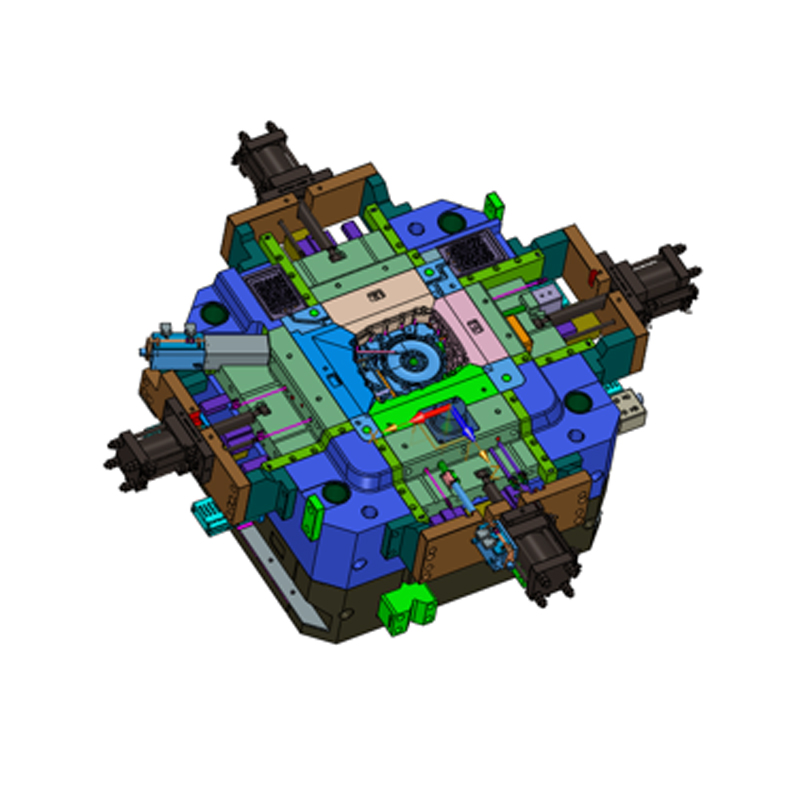

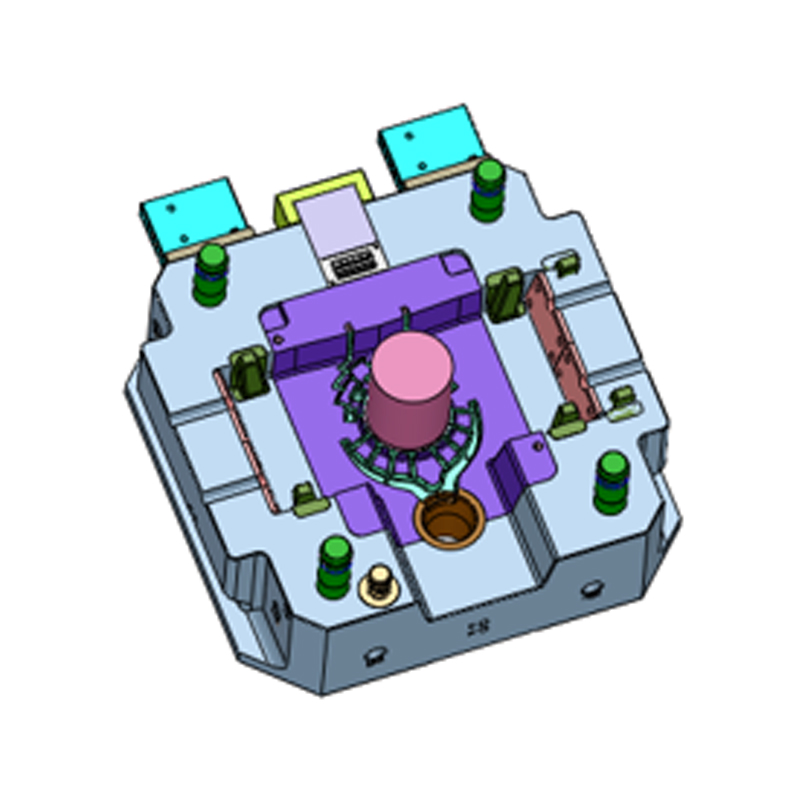

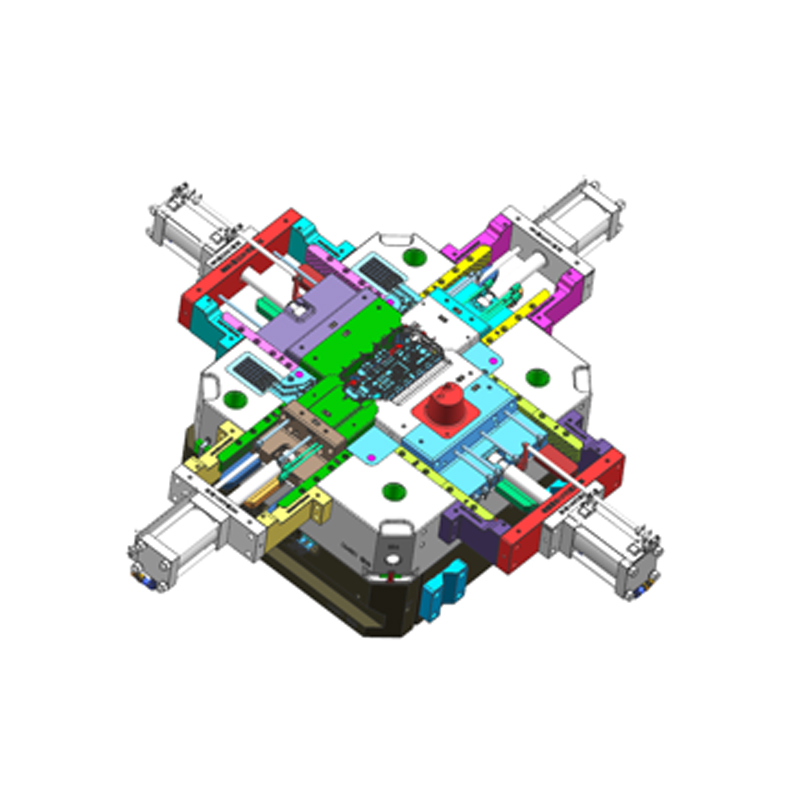

Yüksek hassasiyetli basınçlı döküm kalıpları basınçlı döküm veya ekstrüzyon döküm proseslerinde kullanılan özel kalıplardır. Boyutsal doğruluğu, yapısal detayları, yüzey kalitesini ve kalıplama tutarlılığını vurgulayan daha yüksek tasarım ve üretim standartlarına sahiptirler. Sıradan kalıplarla karşılaştırıldığında, yüksek hassasiyetli kalıplar, kalıbın karmaşık yapıların istikrarlı kalıplanmasını sağlamak ve modern imalatta hafif ve karmaşık yapısal parçaların entegre üretim ihtiyaçlarını karşılayabilmesini sağlamak için daha sıkı malzeme seçimi, daha ayrıntılı işleme teknolojisi ve daha eksiksiz denetim süreçleri gerektirir.

Yüksek hassasiyetli kalıpların ana uygulama alanları

Ningbo NKT Tooling Co., Ltd. alüminyum, magnezyum ve çinko alaşımlı kalıpların tasarımı ve imalatına odaklanmaktadır. Yüksek hassasiyetli kalıplar aşağıdaki endüstrilerde yaygın olarak kullanılmaktadır:

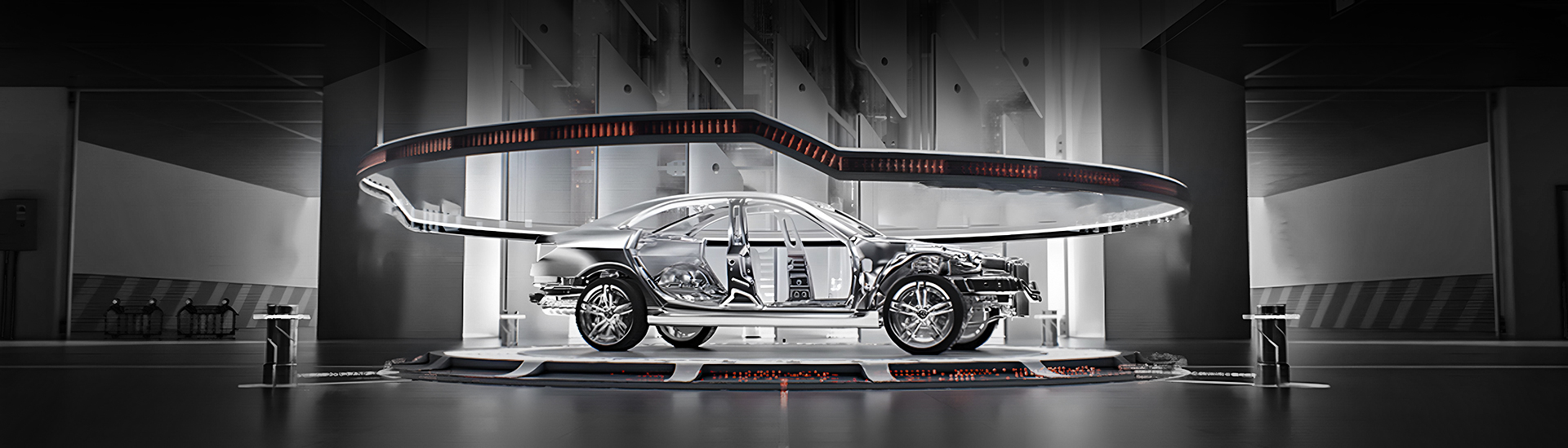

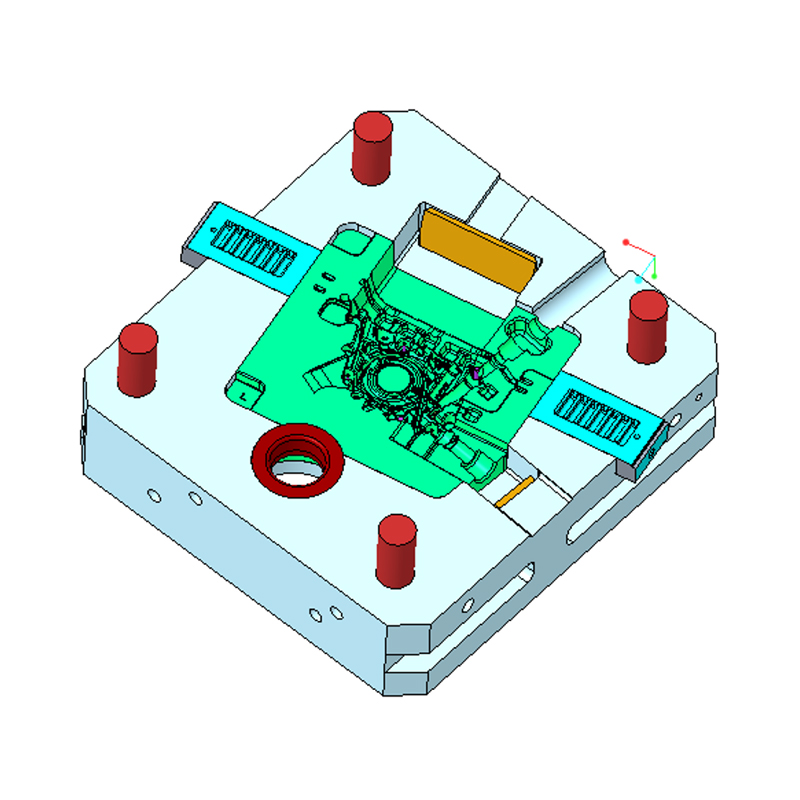

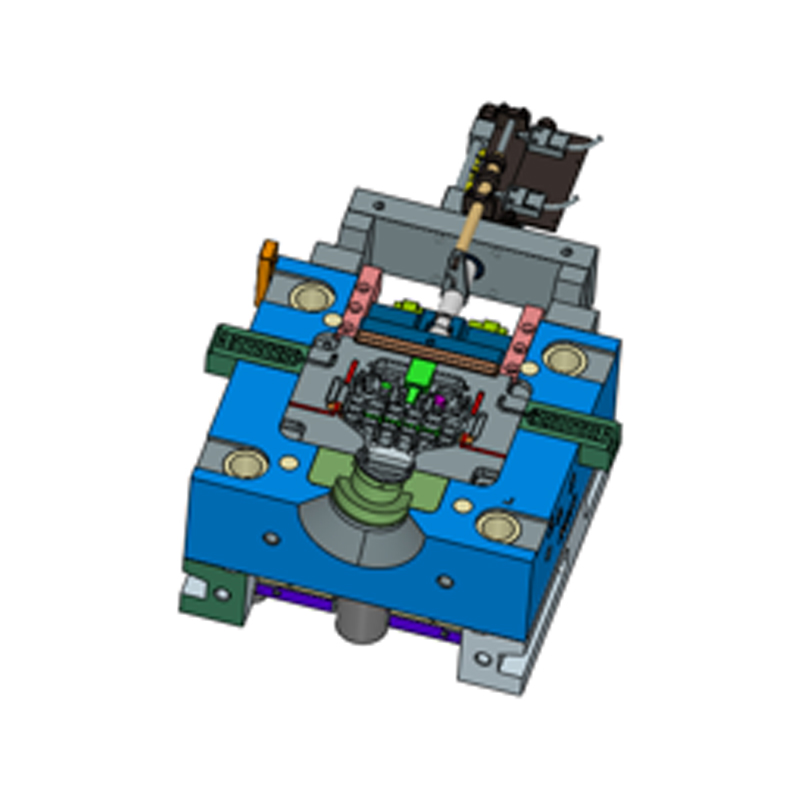

Otomotiv endüstrisi: Şanzıman muhafazası, motor muhafazası, kontrol kolları vb. gibi hassas bileşenler.

İletişim ekipmanı: ısı dağıtma yapısal parçaları, anten braketleri, mahfaza bileşenleri vb.

Endüstriyel otomasyon: sensör muhafazası, alet konnektörleri gibi

Sağlık ve spor ekipmanları: fitness ekipmanı yapısal bileşenleri, bisiklet alaşımlı çerçeveler vb.

Sıradan kalıplardan doğruluk farkı

Sıradan kalıplar genellikle basit plastik parçalar veya düşük kaliteli metal ürünler gibi yüksek boyut ve kıvam gerektirmeyen ürünler için kullanılır. Buna karşılık, yüksek hassasiyetli kalıplar daha sıkı hata kontrolüne sahiptir ve sıklıkla hata kontrolünün ±0,01 mm veya daha az aralıkta olmasını gerektirir ve hatta bazı parçaların mikron düzeyinde doğruluk elde etmesi bile gerekir. Bu yüksek talepli uygulama, gelişmiş işleme ekipmanlarına, yüksek kaliteli kalıp çeliğine ve sıkı kalite kontrol süreçlerine dayanır.

Malzeme seçiminde farklılıklar

Yüksek hassasiyetli kalıplarda, yüksek sıcaklıkta basınçlı dökümde termal yorulma sorununun üstesinden gelmek için genellikle H13, 8407 vb. gibi iyi termal stabiliteye, yüksek sertliğe ve güçlü çatlama direncine sahip alaşımlı kalıp çelikleri kullanılır. Sıradan kalıplarda genellikle düşük maliyetli kalıp çeliği veya çatlamaya veya deformasyona yatkın ve kısa servis ömrüne sahip sıradan karbon çeliği kullanılır.

Tasarım ve üretim sürecinde iyileştirme

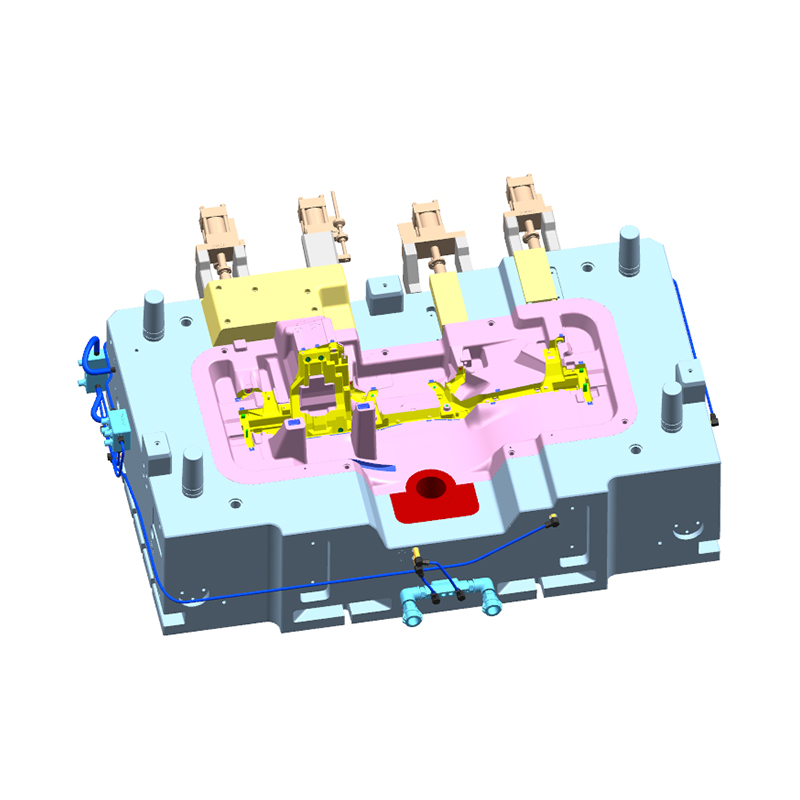

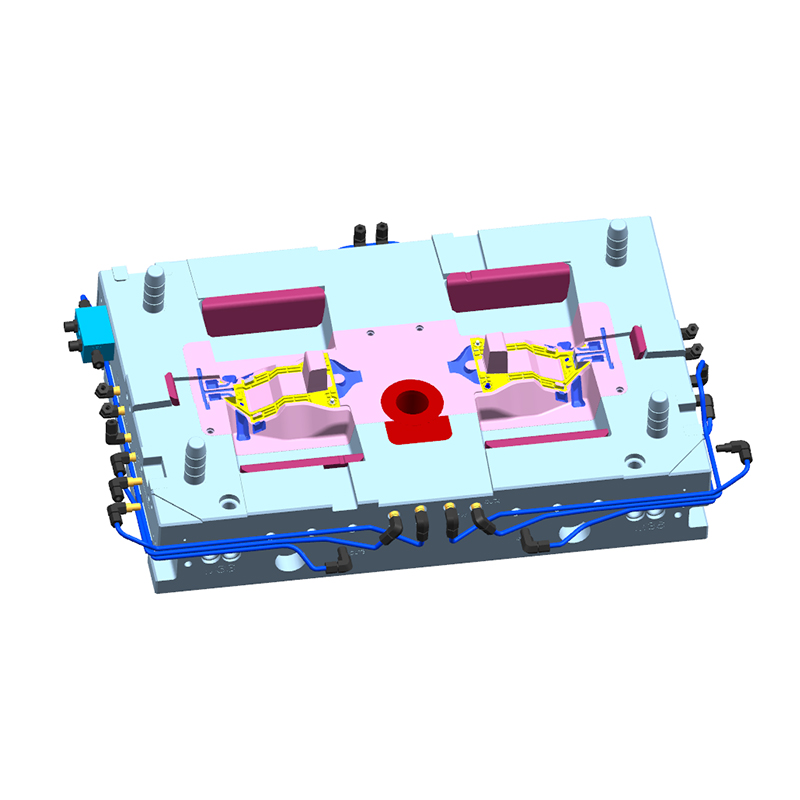

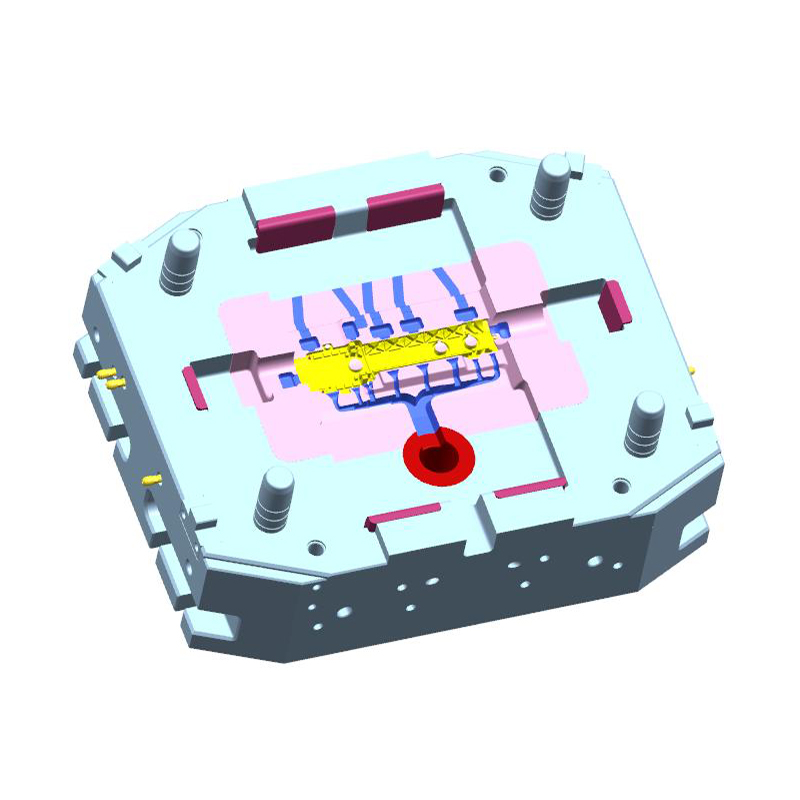

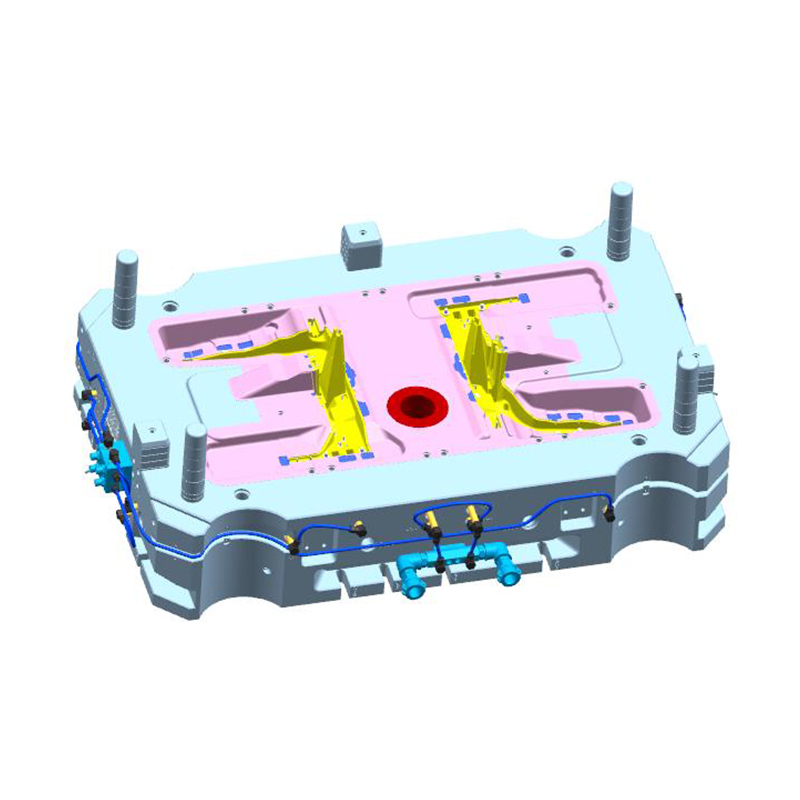

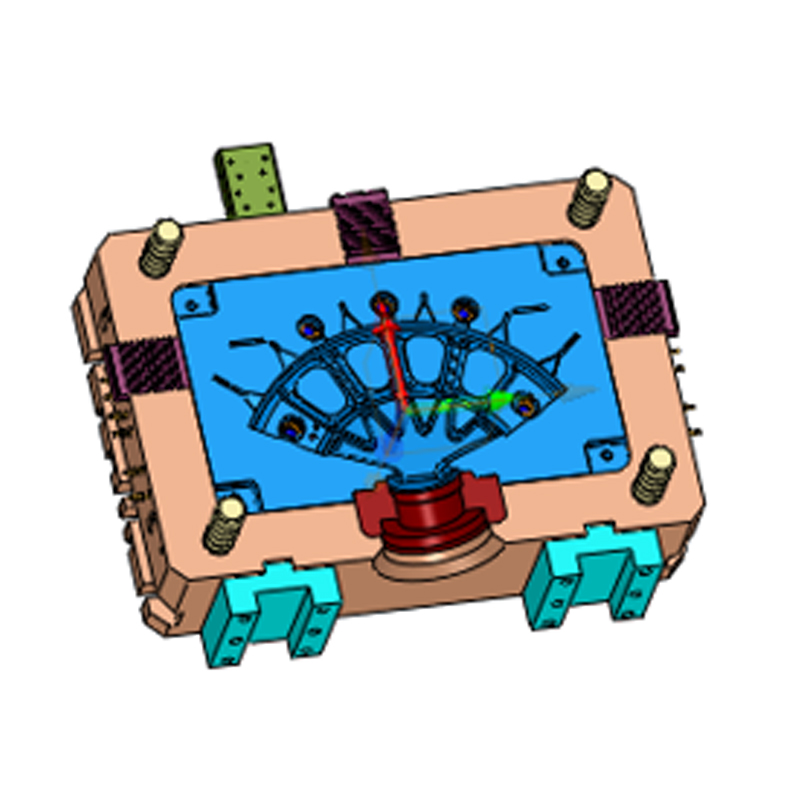

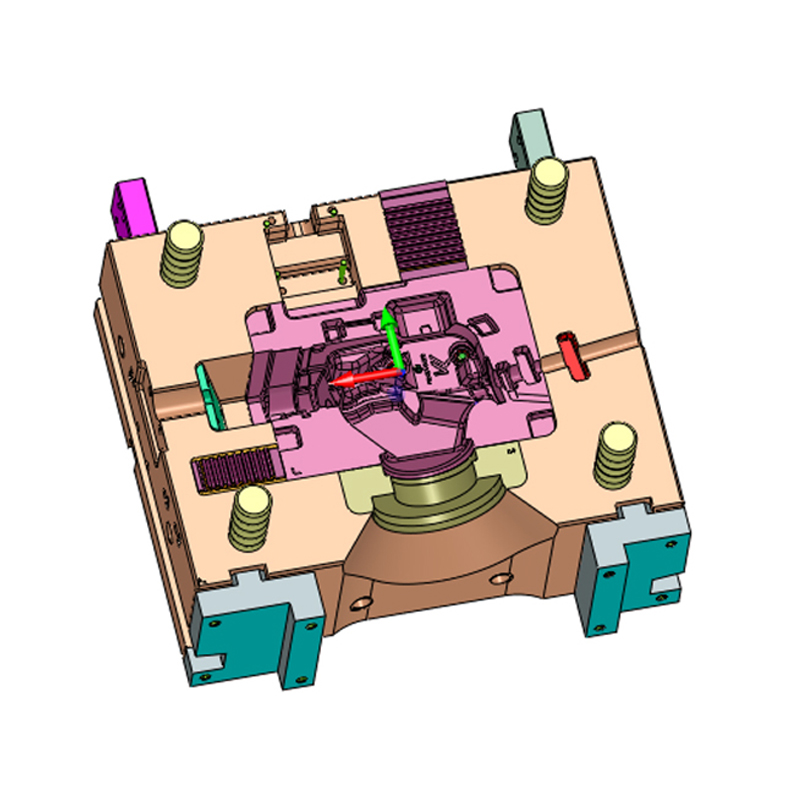

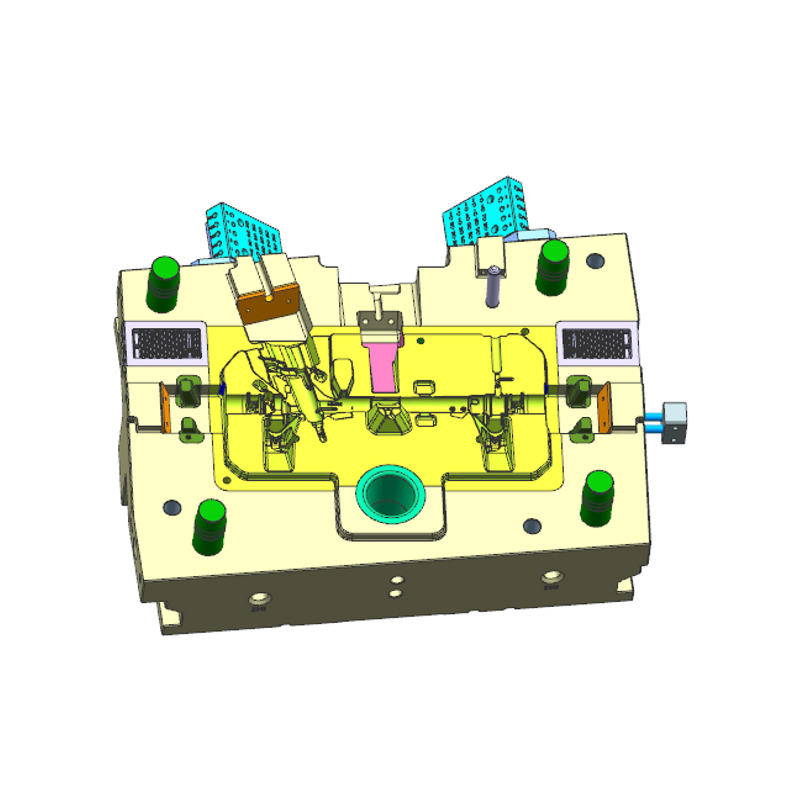

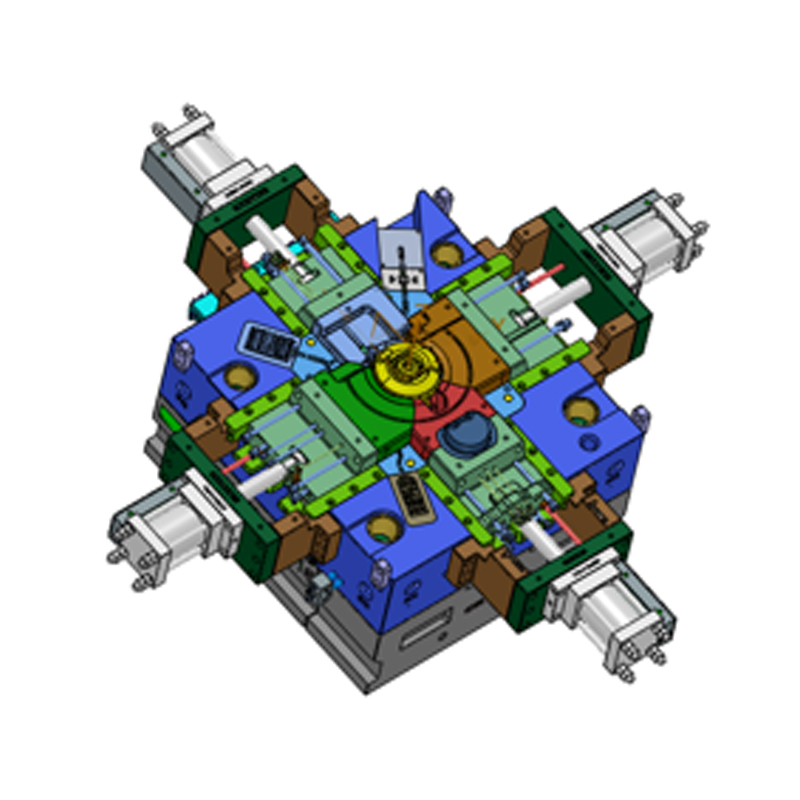

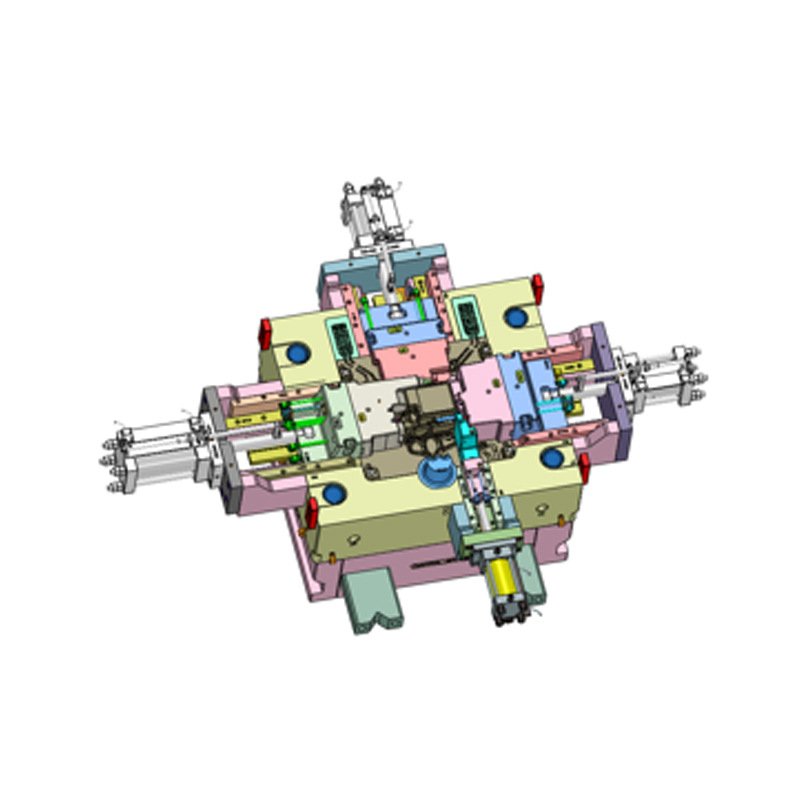

Yüksek hassasiyetli basınçlı döküm kalıpları genellikle üç boyutlu modelleme yazılımı ve kalıp akışı analiz araçlarının yardımıyla yapısal tasarım ve kalıplama simülasyonu gerektirir. Tasarım süreci sırasında, ürün yapısının eksiksiz ve boyutların sabit olmasını sağlamak için metal akışkanlığı, gözenek düzeni ve soğutma kanalı konumu gibi birçok faktörün tam olarak dikkate alınması gerekir. Sıradan kalıpların tasarımı nispeten basitleştirilmiştir ve simüle edilemeyebilir ve analiz edilemeyebilir ve tekrarlanan deneme kalıpları ve yeniden işleme riski vardır.

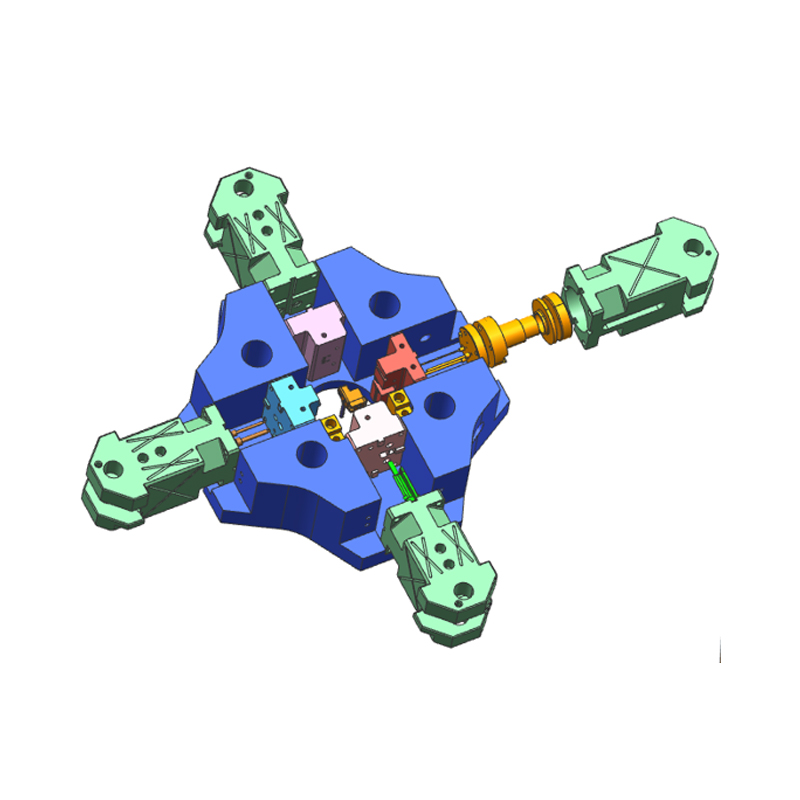

Karmaşık yapılar oluşturma yeteneği

Hassas işleme ekipmanının kullanılması ve kalıp detay işleme yeteneklerinin geliştirilmesi nedeniyle, karmaşık yapısal parçaların entegre kalıplanması için yüksek hassasiyetli kalıplar kullanılabilir, bu da sonraki işleme ve montaj süreçlerini azaltır ve üretim verimliliğini artırır. Sıradan kalıplar yapısal tasarıma ve kalıp doğruluğuna tabidir ve çoğu zaman karmaşık geometrik veya ince duvarlı parçaların tek döküm kalıplamasını sağlayamaz.

Hizmet ömrü ve stabilitenin karşılaştırılması

Yüksek hassasiyetli basınçlı döküm kalıpları genellikle daha yüksek stabiliteye ve daha uzun hizmet ömrüne sahiptir. Isıl işlem, nitrürleme işlemi ve diğer işlemlerle güçlendirildikten sonra kalıp, uzun vadeli ve yüksek mukavemetli üretimde istikrarlı performansı koruyabilir ve sık sık değiştirilmeyi önleyebilir. Sıradan kalıplar, üretim sürekliliğini etkileyen termal yorulma veya aşınma nedeniyle ürün boyutunda sapmaya eğilimlidir.

Maliyet ve fayda arasındaki denge

Yüksek hassasiyetli kalıpların ilk üretim maliyeti nispeten yüksek olmasına rağmen, uzun vadeli operasyonel açıdan bakıldığında bunların stabilitesi ve yeniden kullanılabilir değeri, gelişmiş ürün tutarlılığı, azaltılmış arıza oranı ve daha uzun bakım döngüsü gibi avantajlar da dahil olmak üzere kuruluşa daha yüksek faydalar sağlayabilir. Sıradan kalıpların ilk aşamada çok az yatırımı olmasına rağmen, daha sonraki sık bakım ve hızlı hurdaya çıkarma nedeniyle genel maliyet etkinliği nispeten düşüktür.

Modern imalatta yüksek hassasiyetli kalıpların yeri

Hafif ve entegre ürünlerin gelişim trendinin hızlanmasıyla birlikte, yüksek hassasiyetli basınçlı döküm kalıplarının imalat alanındaki rolü giderek önem kazanmaktadır. Yalnızca ürün kalıplama kalitesini etkilemekle kalmaz, aynı zamanda üretim verimliliğinin artırılmasında, malzeme israfının azaltılmasında ve süreç akışının optimize edilmesinde de temel bir rol oynar. Ningbo NKT Tooling Co., Ltd., daha yüksek talep gören ürünlerin uygulanmasını ve seri üretimini desteklemek için müşterilere istikrarlı ve güvenilir kalıp çözümleri sunmaya kendini adamıştır.

NKT Tooling, yüksek hassasiyetli basınçlı döküm kalıplarının doğruluğunu ve kalitesini nasıl sağlıyor?

Temel olarak hassas tasarım

Kalitenin sağlanmasında yüksek hassasiyetli basınçlı döküm kalıpları Ningbo NKT Tooling Co., Ltd. kalıp tasarımını her zaman önemli bir başlangıç noktası olarak görmektedir. Kalıp geliştirmenin ilk aşamalarında şirket, gelişmiş üç boyutlu modelleme yazılımını (UG, Pro/E vb.) benimsedi ve dolum, soğutma ve egzoz simülasyonu için kalıp akışı analiz teknolojisi (Moldflow) ile birleştirerek potansiyel kusurları etkili bir şekilde tahmin etti ve yapısal tasarımı optimize etti. Bu tasarım süreci yalnızca kalıp oluşturma tutarlılığını geliştirmekle kalmaz, aynı zamanda sonraki üretim süreçleri için net bir süreç temeli sağlar.

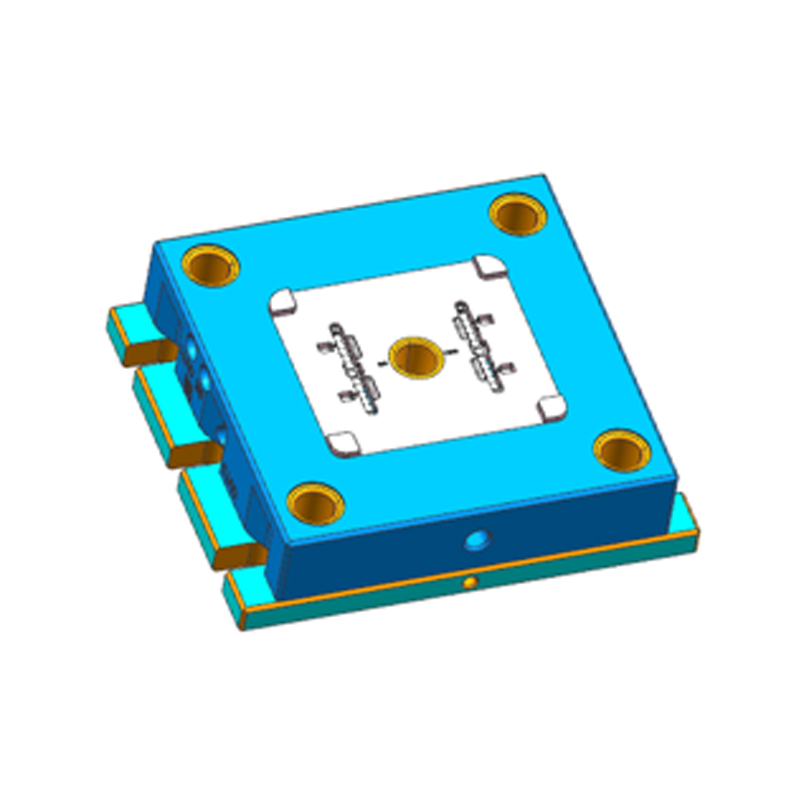

Malzeme seçimi üzerinde sıkı kontrol

Kalıbın performansı malzemesiyle yakından ilgilidir. Şirket, basınçlı dökümde yaygın olarak kullanılan H13 ve 8407 gibi yüksek performanslı termal kalıp çeliklerini kullanıyor. Malzemelerin iyi bir ısı direncine, çatlama direncine ve mekanik stabiliteye sahip olması gerekir. Fabrikaya girmeden önce her bir çelik partisi sertlik testine, kimyasal bileşim analizine ve kusur tespitine tabi tutularak malzemede ergitme ve ısıl işlem aşamalarında çatlak, kalıntı ve diğer sorunların bulunmadığı teyit edilir ve kalite riskleri kaynağından kontrol edilir.

Hassas işleme ekipmanı yatırımı

Yüksek doğruluk gereksinimlerini karşılamak için Ningbo NKT Tooling Co., Ltd., beş eksenli işleme merkezi, CNC elektrikli kıvılcım makinesi, yavaş hareket eden tel kesme makinesi ve yüksek sert CNC delik işleme ve freze ekipmanı dahil olmak üzere bir dizi yüksek hassasiyetli işleme ekipmanıyla donatılmıştır. Bu ekipmanlarla işlenen kalıp parçalarının boyut kontrolü daha stabildir ve kontur doğruluğu ±0,005 mm dahilinde kontrol edilebilir, böylece karmaşık geometri ve yüksek montaj doğruluğu ihtiyaçları karşılanır.

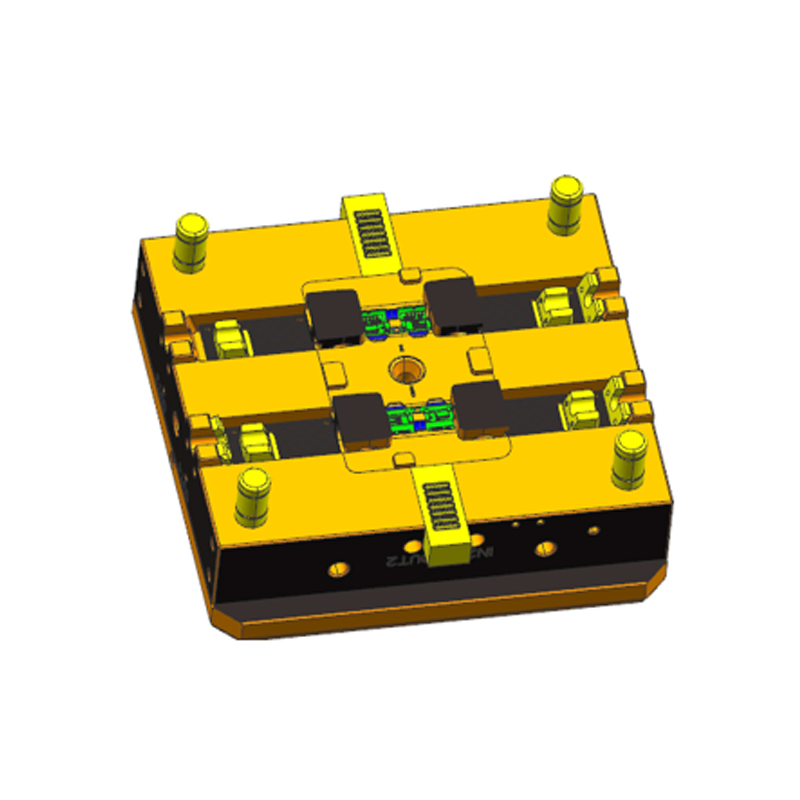

Çok tekerlekli ince işleme teknolojisi

Kalıp imalat sürecinde firma kaba işleme, yarı terbiye, terbiye, montaj ve koordinasyon işlemleri ve ayna cilalama gibi birden fazla aşamayı uygulamaktadır. Kalıbın sıkı yapısını ve makul uyum açıklığını sağlamak için özellikle boşluk ve ayırma yüzeylerinde yüksek hassasiyetli aletler kullanılır ve deneyimli teknisyenlerle birlikte elle sıkılır. Bu aşamalı işleme yöntemi, termal deformasyon ve stres yoğunlaşması olasılığını etkili bir şekilde azaltır ve kalıbın tutarlılığını artırır.

Gelişmiş ısıl işlem süreci

Kalıbın ömrü ve stabilitesi ısıl işlemin etkisinden önemli ölçüde etkilenir. Şirket, kalıp çeliğini vakumlu ısıl işlem, temperleme işlemi ve yüzey nitrürleme gibi çeşitli ısıl işlem yöntemleriyle güçlendirmektedir. Sıcaklık, zaman ve soğutma ortamının kontrol edilmesi açısından şirket, kalıp malzemesinin sertliğinin eşit şekilde dağılmasını ve yapının anormal faz değişimine uğramamasını sağlamak, böylece aşınma direncini ve termal çatlak direncini arttırmak amacıyla proses kontrolünü gerçekleştirmek için otomatik ekipman kullanıyor.

Sıkı kalite kontrol süreci

Hammaddeden bitmiş ürün teslimatına kadar her önemli bağlantının, kalite kontrol departmanı tarafından katman katman incelemeden geçmesi gerekir. Ningbo NKT Tooling Co., Ltd., boyutları, toleransları, yüzey kaplamalarını vb. doğru bir şekilde tespit etmek için üç koordinatlı ölçüm cihazları (CMM), projektörler, sertlik ölçerler, pürüzlülük ölçerler vb. gibi profesyonel test ekipmanlarıyla donatılmıştır. Özellikle kalıp montajı tamamlandıktan sonra, hareketli parçaların boşluk yapısının ve çalışma durumunun tasarım standartlarını karşılayıp karşılamadığını doğrulamak için kapsamlı bir kuru kalıp testi kurulum denetimi gerçekleştirilecektir.

Kalıp testi doğrulama ve hata ayıklama

Kalıp seri üretime geçmeden önce şirket, kalıp döküm test kalıplarından numune alacak ve metalografik analiz, X-ışını kusur tespiti, boyutsal yeniden test ve diğer yöntemlerle kalıp oluşturma yeteneğini doğrulayacak. Kalıp testi sırasında parlama, hava delikleri, çekme gibi kusurlar tespit edilirse teknik ekip kalıp yapısını ve proses ayarlarını takip edecek ve hedefe yönelik düzeltmeler yaparak kalıbın müşterinin üretim hattına girdikten sonra stabil çalışabilmesini sağlayacaktır.

Teknik ekip desteği ve sürekli iyileştirme

Şirket şu anda nispeten sağlam teknik güce sahip 15 kıdemli mühendis ve 30'dan fazla profesyonel ve teknik mühendis dahil olmak üzere 80'den fazla profesyonel personele sahiptir. Proje uygulama süreci boyunca teknik ekip, kalıbın tasarımdan kullanıma kadar tüm sürecini takip edecek, kullanım hakkında geri bildirim toplayacak ve süreç iyileştirme planlarını organize edecek, sonraki kalıp geliştirme ve işleme stratejilerini sürekli olarak optimize edecek ve genel teslimat seviyesini iyileştirecektir.

Tam süreç bilgi yönetim sistemi

Standardizasyon ve izlenebilirlik yönetimini sağlamak için şirket bir üretim süreci yönetim sistemi ve kalite kontrol kayıt platformu kurmuştur. Her bir kalıp setinin tasarım çizimleri, malzeme kaynakları, proses süreçleri, ısıl işlem verileri ve muayene kayıtları sistemde bulunup takip edilebilmektedir. Dijital süreç yönetimi sayesinde insan ihmallerini azaltır ve teslimat verimliliğini artırır, ayrıca daha sonraki bakım ve yeniden onarımın yerinin doğru bir şekilde belirlenmesine yardımcı olur.

Özelleştirilmiş iletişim mekanizması

Projenin başında müşterilerle yakın iletişim içerisinde olan firma, farklı basınçlı döküm yapıları ve kullanım gereksinimlerine göre özel kalıp planları oluşturdu. Projenin ortasında, kalıp geliştirmenin ilerlemesi ve kalite durumu, aşama raporları ve numune analizi yoluyla sürekli olarak geri bildirimde bulunacaktır. Bu tür bir mekanizma yalnızca müşteri memnuniyetini artırmakla kalmaz, aynı zamanda kalıp geliştirmenin hedeflenebilirliğini ve uyarlanabilirliğini de artırır.